Een plastic pelletisatielijn verandert plastic afval of grondstoffen in kleine pellets. Deze pellets zijn belangrijk voor het recyclen en het maken van nieuwe producten. Het is alsof je oude kunststoffen een tweede kans geeft door ze te veranderen in herbruikbare materialen. Dit proces helpt het milieu en ondersteunt een groeiende markt. Bijvoorbeeld:

1. De markt voor pelletisatiemachines was in 2023 ongeveer $ 2,9 miljard waard. De naar verwachting zal naar verwachting elk jaar met 3,8% groeien van 2024 tot 2032.

2. De markt voor plastic recycling kan groeien van $ 27,3 miljard in 2023 tot $ 60,6 miljard in 2033, met een jaarlijks groeipercentage van 8,3%.

Deze cijfers laten zien dat meer bedrijven plastic pelletisatielijnen gebruiken om te recyclen en producten efficiënt te maken.

lot Plastic pelletisatielijnen veranderen afval in herbruikbare pellets. Dit helpt recyclen en vermindert vervuiling.

lot Meer mensen willen pelletisatiemachines, die een behoefte aan hebbenBeter recyclingtools.

lot Het kiezen van het juiste pelletisatiesysteem is belangrijk. Denk aan het materiaal, hoeveel u moet maken en hoe sterk de machine is.

lot Plastic recyclen bespaart geld. Fabrikanten gebruiken goedkopere gerecyclede pellets en maken minder afval.

lot Het controleren van kwaliteit tijdens het pelletiseren houdt de pelletgrootte en sterkte hetzelfde. Dit helpt betere producten te maken.

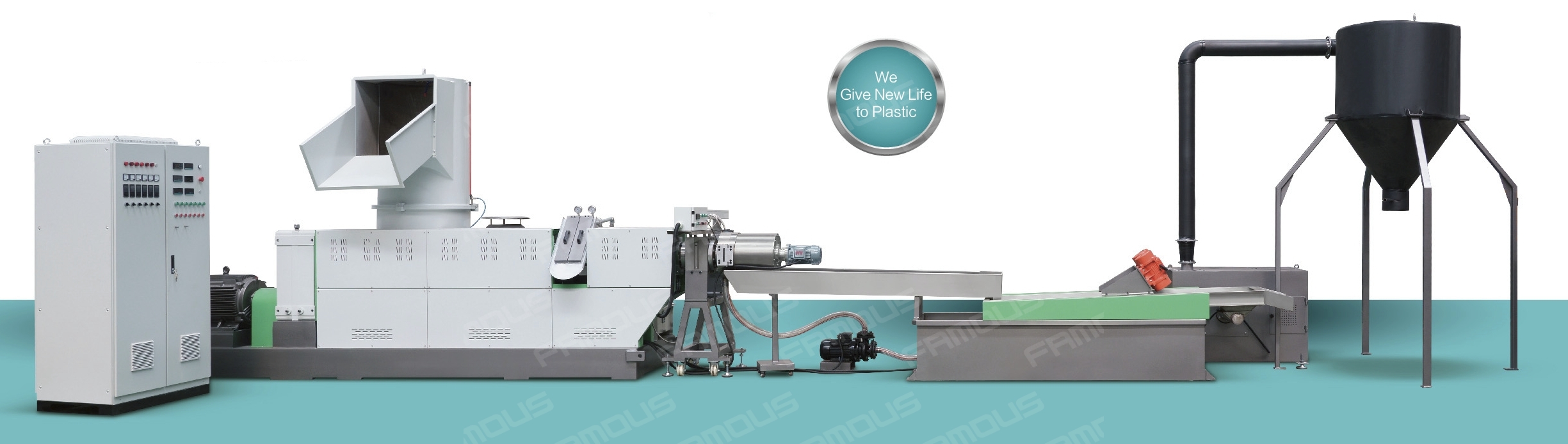

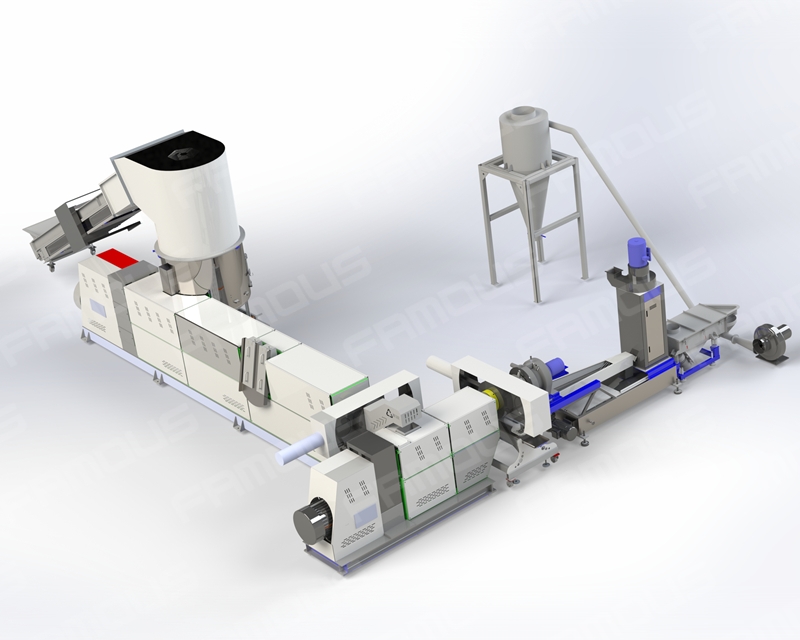

Aplastic pelletisatielijn verandert plastic afval in kleine pellets. Deze pellets zijn gemakkelijk te verplaatsen, op te slaan en te hergebruiken. Het proces omvat smelten, vormen, koelen en plastic snijden in kleine stukjes. Het doel is om pellets van goede kwaliteit te maken voor recycling en productie.

Er zijn verschillende manieren om pellets te maken, afhankelijk van het materiaal en de behoeften. Strand pelletisatie koelt bijvoorbeeld plastic strengen in water voordat ze ze snijden. Onderwater heet gezicht snijden smelt en snijdt plastic in water voor snellere koeling. De gebruikte methode hangt af van het type plastic, hoeveel wordt gemaakt en de benodigde kwaliteit.

Component/proces | Beschrijving |

Strand pelletizing | Plastic strengen worden in water gekoeld en in pellets gesneden. |

Onderwater hot-face cutter | Gesmolten plastic wordt in water gesneden en later gedroogd. |

Systeemcomponenten | Bevat gereedschap zoals snijdende koppen en watersystemen, die kunnen worden aangepast. |

Temperatuurregeling | Warmte moet zorgvuldig worden beheerd om de pellets van hoge kwaliteit te houden. |

Deplastic pelletisatie Proces heeft verschillende stappen om goede resultaten te garanderen. Elke stap is belangrijk om plastic in herbruikbare pellets te veranderen.

1. Het materiaal voeden: Plastic afval of grondstoffen worden in de machine geladen. Dit kan worden gedaan met riemen, schroeven of andere gereedschappen.

2. Smelten en extrusie: Het plastic wordt verwarmd en gesmolten in de extruder. Het wordt vervolgens door een matrijshoofd geduwd om strengen of vormen te vormen.

3. Koeling: Het gevormde plastic wordt afgekoeld om het te verharden. Waterbaden of beken worden vaak gebruikt voor deze stap.

4. In pellets snijden: Het gekoelde plastic wordt in kleine, zelfs pellets gesneden. Dit zorgt ervoor dat de pellets dezelfde grootte en vorm hebben.

5. Drogen en verpakking: De pellets worden gedroogd om water te verwijderen en vervolgens verpakt voor opslag of verzending.

Elke stap wordt gecontroleerd om de kwaliteit te garanderen. Een test controleert bijvoorbeeld of de pellets sterk genoeg zijn om stress aan te kunnen. Dit zorgt ervoor dat de pellets voldoen aan de industriële normen.

lot Het proces omvat stappen zoals stoomconditionering, koeling en kwaliteitscontroles. Elke stap verbetert de uiteindelijke pelletkwaliteit.

lot Een filter wordt gebruikt om fouten in gegevens te verwijderen, waardoor de kwaliteitscontroles nauwkeurig zijn.

Niet alle kunststoffen zijn hetzelfde en het type plastic beïnvloedt het proces. Gewoon kunststoffen omvattenPolyethyleen (PE) en polypropyleen (PP). Deze kunststoffen kunnen smelten en hervormen zonder hun eigenschappen te verliezen.

Verschillende systemen werken beter met bepaalde kunststoffen. Bijvoorbeeld:

Functie | Replek | Reprop |

Hoofdprocesmaterialen | PE/PP -plastic film, plastic restjes, industrieel plastic afval | Hard plastic afval (voorgesneden) |

Het voedingstype | Transportband/ nip-roller | Schroefvoeder/transportband |

Hopper | Nee | Ja |

Krachtvoeder | Nee | Ja (werkt goed met de hopper) |

Integratie afsnijden | Snijmachinist | Geen |

Sommige systemen, zoals onderwaterpelletizers, zijn geweldig voor het maken van grote hoeveelheden hoogwaardige pellets. Strandpelletizers zijn goedkoper en beter voor kleinere batches. Waterringsystemen zijn goed voor specifieke kunststoffen en balanskosten en kwaliteit.

Als u het type plastic en het juiste systeem kent, kunt u betere resultaten krijgen. Of het nu gaat om plastic film of hard plastic, het kiezen van het juiste systeem zorgt voor goede kwaliteit en efficiëntie.

Aplastic pelletisatielijn Gebruikt belangrijke onderdelen om plastic in pellets te maken. Elk onderdeel heeft een taak om het proces soepel en betrouwbaar te maken.

De extruder is de belangrijkste machine in de pelletisatielijn. Het verwarmt en mengt het plastic, waardoor het klaar is voor het vormen en snijden. De extruder heeft onderdelen zoals een voedingssysteem, vat, schroef, matrijskop en koelsysteem. Deze onderdelen werken samen om de machine goed te laten draaien.

Specificatie/parameter | Beschrijving |

Kernstructuur | Inclusief voedingssysteem, vat, schroef, matrijs, koelsysteem en pelletizer. |

Workflowstappen | 1. Bereid materialen 2. Smelt plastic 3. Vorm en snijd pellets |

Capaciteitsvereisten | Kleine machines (100-500 kg/h) voor beginners; Grote machines (1-5 ton/h) voor grote fabrieken. |

Schroefontwerp | Lange schroeven met L/D -verhouding over 25: 1 Mix beter. |

Automatiseringsdiploma | PLC -systemen regelen warmte en waarschuwen voor problemen. |

Het schroefontwerp is belangrijk. Langere schroeven mengen en smelten plastic beter. Dit helpt het plastic klaar te maken voor de volgende stap. Moderne extruders gebruiken PLC -systemen om warmte te regelen en fouten te vinden. Dit maakt het proces sneller en vermindert fouten.

Na de extruder snijdt het pelletizer het plastic in kleine pellets. Deze pellets zijn gemakkelijk op te slaan en te gebruiken. Verschillende pelletizers werken voor verschillende behoeften.

Metriek | UWP -capaciteit | Strand Pelletizer -capaciteit | Waterring pelletizer capaciteit |

Doorvoercapaciteit | Tot 70.000 lb/uur | Tot 44.000 lb/uur | Tot 11.000 lb/uur |

Automatisering | Hoog | Gematigd | Laag |

Pelletconsistentie | Hoog | Gematigd | Laag |

Snijslijtage | Langdurig | Standaard | Standaard |

lot Automatisering: Onderwaterpelletizers (UWP) hebben geavanceerde bedieningselementen voor messen en andere tools.

lot Veelzijdigheid: Pelletizers kunnen met vele soorten kunststoffen werken.

lot Pelletconsistentie: High-end systemen maken pellets die gelijk zijn en goed stromen.

Het kiezen van het juiste pelletizer hangt af van hoeveel u moet produceren. Strandpelletizers zijn goed voor gemiddelde hoeveelheden, terwijl systemen voor waterringers beter zijn voor kleinere batches.

Koel- en droogsystemen voltooien het pellet-maken. Koeling voorkomt dat pellets van vorm veranderen en het drogen verwijdert water om het materiaal te beschermen.

Gemeten uitkomst | Impact op de productkwaliteit |

IJskristallen grootte | Kleinere kristallen koelen sneller maar vergroten het oppervlak voor drogen. |

Gloeiende effecten | Verbetert het drogen en maakt het product zelfs meer. |

Primaire droogomstandigheden | Goede temperatuur en druk stoppen met smelten en schade. |

Secundaire drogende vochtspiegel | Houdt vocht onder 1% om schade te voorkomen en kwaliteit te behouden. |

Eindproductkenmerken | Pellets moeten sterk, stabiel zijn en voldoen aan kwaliteitsregels. |

Koelsystemen gebruiken water of lucht om pellets snel te verharden. Droogsystemen, zoals drogers die draaien, verwijderen overgebleven water. Het behouden van de juiste temperatuur en druk is de sleutel. Het stopt problemen zoals smelten of ongelijke drogen, wat de kwaliteit van de pellets kan schaden.

Tip: Het gebruik van goede koel- en droogsystemen maakt uw pellets sterker en betrouwbaarder.

Voedings- en materiaalbehandelingstools zijn van cruciaal belang voor eenplastic pelletisatielijn. Ze helpen de grondstoffen soepel naar het systeem te verplaatsen. Dit houdt het proces draaiende zonder stops en zorgt voor pellets van goede kwaliteit. Als voeding niet goed wordt gedaan, kan dit vertragingen of ongelijke pellets veroorzaken.

Er zijn verschillende voedingssystemen voor verschillende materialen en behoeften. Veel voorkomende typen zijn:

lot Transportbanden: Geweldig voor lichte materialen zoals plastic film of vlokken.

lot Schroefvoeders: Werk goed met zware materialen zoals gemalen harde kunststoffen.

lot Vacuümladers: Perfect voor geautomatiseerde systemen die poeders of korrels hanteren.

Deze systemen bepalen hoe materialen de extruder binnenkomen. Dit voorkomt dat te veel of te weinig materiaal binnenkomt.

Materiaalbehandelingstools werken met voedingssystemen om grondstoffen te beheren. Deze tools omvatten hoppers, krachtvoeders en schrapers. Hoppers slaan materialen op voordat ze zich voeden, terwijl schrapers extra materiaal vrijmaken om blokkades te voorkomen.

Goede hanteringstools verminderen afval door al het plastic efficiënt te gebruiken. Dit helpt het recyclingproces milieuvriendelijker te maken.

Verschillende factoren beïnvloeden hoe goed voedings- en handlingsystemen werken. Deze factoren zorgen ervoor dat de pellets consistent en van hoge kwaliteit zijn. Hier is een samenvatting:

Parameter | Beschrijving |

Fysieke parameters voor grondstoffen | Eigenschappen van de materialen die in het proces worden gebruikt. |

FIETSTOCK CHEMISCHE Samenstelling | Chemische samenstelling van materialen, die de pelletkwaliteit beïnvloeden. |

Binder- en voedingssnelheden | Hoeveelheden bindmiddel en grondstof toegevoegd. |

Formulering en concentratie van bindmiddel | Details van het gebruikte bindmiddel, die de pelletsterkte beïnvloeden. |

Spray -sproeiers en locaties | Plaatsing van sproeiers voor het aanbrengen van bindmiddel. |

Feedlocaties | Punten waar materialen het systeem binnenkomen. |

Schraperlocaties | Posities van schrapers voor het opruimen van materialen. |

Vochtverhouding | Vochtniveau in materialen, belangrijk voor pelletvorming. |

Retentietijd | Tijdmaterialen blijven in het systeem. |

Droogparameters | Droogomstandigheden die de pelletkwaliteit beïnvloeden. |

Pin -arrangement | Instelling van pinnen in het pelletizer, indien gebruikt. |

Schijfsnelheid en hoek | Snelheid en hoek van de schijf, die de output beïnvloeden. |

Deze factoren helpen bij het voeden en hanteren van systemen goed samenwerken met de pelletizing -lijn. Bij het behouden van het juiste vochtniveau stopt bijvoorbeeld met klonten. Juiste voedingssnelheden zorgen ervoor dat pellets zelfs in grootte zijn.

Tip: Controleer en pas uw voedings- en handlinggereedschap vaak aan. Dit voorkomt problemen en houdt uw systeem efficiënt.

Het gebruik van goede voedings- en handlingtools verbetert het pelletizingproces. Het verhoogt de productiviteit en maakt betere pellets voor recycling of productie.

Aplastic pelletisatielijn helpt bij het verminderen van vervuiling van plastic afval. Recyclingartikelen zoals huisdierflessen houden ze uit stortplaatsen. Dit maakt het milieu schoner en vermindert schadelijke effecten. Het hergebruiken van materialen bespaart ook middelen en ondersteunt recycling -inspanningen. Recycling PP- en PE -films vermindert bijvoorbeeld het afval van de stortplaats. Het creëert ook hoogwaardige pellets die nieuw plastic vervangen. Dit maakt het proces milieuvriendelijker en duurzamer.

Plastic recyclen helpt de planeet te beschermen. Het verlaagt de noodzaak om nieuw plastic te maken, waardoor energie wordt bespaard. Dit vermindert ook de uitstoot van broeikasgassen, waardoor het milieu wordt geholpen. Plastic pelletisatie is een belangrijk hulpmiddel voor groene productie.

Gebruikgerecyclede pellets In plaats van grondstoffen bespaart geld. Gerecyclede pellets kosten minder, maar werken nog steeds goed voor het maken van producten. Door materialen te hergebruiken, kunnen fabrikanten hun productiekosten verlagen.

Pelletisatielijnen zijn efficiënt en verminderen materiaalafval. Ze produceren meer bruikbare pellets uit dezelfde hoeveelheid plastic. Na verloop van tijd leidt deze efficiëntie tot grote besparingen. Het kopen van een pelletisatielijn kan kosten besparen en tegelijkertijd de productiekwaliteit hoog houdt.

Plastic pelletisatielijnen maken pellets die dezelfde grootte en kwaliteit hebben. Dit is belangrijk voor het maken van producten die uniforme materialen nodig hebben. Het beheersen van vocht en grootte tijdens het pelletiseren verbetert de sterkte. Koeling en drogen maken de pellets solide en betrouwbaar.

Moderne pelletisatielijnen gebruiken automatisering om de kwaliteit hoog te houden. Ze passen warmte en druk aan om aan de normen te voldoen. Dit zorgt ervoor dat elke partij pellets goed is voor de productie. Een pelletizing -lijn helpt sterke materialen te creëren voor betere producten.

Plastic pelletisatielijnen helpen afval te recyclen in herbruikbare pellets. Dit ondersteunt de behoefte aan beter afvalbeheer. Veel bedrijven gebruiken nuGeavanceerde systemen om te recyclen efficiënter. Bijvoorbeeld:

Bewijs | Beschrijving |

Consumentenbewustzijn | Mensen maken zich zorgen over plastic die gezondheid en dieren schaden. |

Vraag naar oplossingen | Meer mensen willen betere manieren om afval te beheren. |

Investering in technologie | Bedrijven geven geld uit aan betere recyclingmachines. |

Moderne machines gebruiken filters om vuil te verwijderen en schone pellets te maken. Smeltfilters vangen onzuiverheden en zelfreinigende filters verbeteren de kwaliteit. Deze upgrades maken recycling eenvoudiger en beter voor de planeet.

Bewijs | Beschrijving |

Multi-fase filtratie | Verwijdert vuil om hoogwaardige pellets te maken. |

Smeltfiltratie | Vangt onzuiverheden om pellets sterk te houden. |

Innovaties | Zelfreinigende filters verbeteren de kwaliteit en bespaar tijd. |

Plastic makers besparen geld door pelletisatielijnen te gebruiken. Gerecyclede pellets kosten minder dan nieuwe materialen en zorgen voor stabiele benodigdheden. Het maken van uw eigen pellets vermijdt problemen zoals harstekorten of prijsstijgingen. Recycling gebruikt ook minder energie en creëert minder emissies dan het maken van nieuw plastic.

Voordeel | Beschrijving |

Lagere ruwe materiaalkosten | Gerecyclede pellets zijn goedkoper dan nieuw plastic. |

Energie- en emissiebesparingen | Recycling gebruikt minder energie en verlaagt de emissies van de co₂. |

Regelgevende naleving | Recycling helpt bij het voldoen aan de wettelijke regels en verlaagt afvalverwijderingskosten. |

Supply chain stabiliteit | Het maken van uw eigen pellets vermijdt harstekorten en prijssprongen. |

Nieuwe inkomstenstromen | Extra pellets kunnen worden verkocht voor winst. |

Pelletisatielijnen verbeteren ook de productkwaliteit. Pellets zelfs grootte maken de productie soepeler en producten beter. Dit leidt tot resultaten van hogere kwaliteit.

Plastic pelletisatielijnen kunnen worden aangepast voor verschillende industrieën. Een fabriek in Oostenrijk recycleert bijvoorbeeld 20.000 ton plastic per jaar met behulp van biomassakracht. Het gebruikt ook AI om vocht te regelen, waardoor 12% energie wordt bespaard in vergelijking met de EU -normen. In Canada verwerkt een fabriek 3 ton per uur met een tweetraps droogsysteem en geautomatiseerd sorteren, waarbij 95% uptime wordt bereikt.

Locatie | Capaciteit | Functies | Energie -efficiëntie/uptime |

Oostenrijk | 20.000 ton/jaar | Biomass-aangedreven systeem, AI vochtbesturing | 12% minder energieverbruik dan EU -normen |

Canada | 3 T/H | Tweetraps drogen, geautomatiseerd sorteren | 95% uptime |

Deze voorbeelden laten zien hoe aangepaste setups de efficiëntie verbeteren en doelen bereiken. Op maat gemaakte systemen zorgen ervoor dat uw pelletizing -lijn past bij de behoeften van uw branche, zoals het besparen van energie of het stimuleren van uptime.

Rechts kiezenplastic pelletisatielijn betekent het controleren van belangrijke factoren. Ken eerst uw productiebehoeften, zoals uitgangsgrootte en materiaaltype. Als u meer plastic moet verwerken, kiest u een machine met hoge capaciteit.

Controleer vervolgens de build en prestaties van de machine. Sterke schroeven, vaten en motoren laten de machine langer meegaan. Zoek naar systemen met automatisering om bewerkingen eenvoudiger en sneller te maken.

Veiligheids- en kwaliteitscertificeringen zijn ook belangrijk. Machines die voldoen aan de wereldwijde normen werken beter en zijn veiliger. Denk ten slotte na over de totale kosten, inclusief installatie en onderhoud. Een goede machine brengt prijs en prestaties in evenwicht.

Tip: Kies een leverancier met een goede reputatie voor betrouwbare service.

Machines van goede kwaliteit maken pellets die gelijkmatig en soepel zijn. Dit helpt bij het later maken van betere producten. Pelletizer -messen moeten bijvoorbeeld pellets gelijkmatig snijden voor consistente resultaten.

Duurzaamheidstests Controleren of pellets schokken en slijtage tijdens het gebruik aankunnen. Machines die voldoen aan normen zoals BS EN ISO 17225-2 Voer betrouwbaar uit. Pelletsterkte hangt ook af van materiaaltype en vochtspiegels.

Bewijs | Beschrijving |

Mechanische duurzaamheid | Tests hoe pellets schokken en slijtage weerstaan. |

Minimale vereisten | Normen zoals BS EN ISO 17225-2 zorgen voor betrouwbaarheid. |

Consistentie in productie | Pellets moeten zelfs in grootte en vorm zijn. |

Sterke machines verminderen reparaties en houden de productie soepel verlopen.

Een goede leverancier is de sleutel tot een succesvolleplastic pelletisatielijn. Kies leveranciers die problemen snel oplossen en nieuwe ideeën delen. Ze moeten u helpen de efficiëntie van uw systeem te verbeteren.

Leveranciers die regelmatig bezoeken om training en productkwaliteit te controleren, zijn nuttig. Deze bezoeken voorkomen toekomstige problemen en houden uw machine goed aan het werk. Kies ook leveranciers met goede ondersteuning na de verkoop, zoals garanties en reserveonderdelen.

Opmerking: Een vertrouwde leverancier geeft u betrouwbare apparatuur en service, waardoor risico's in uw activiteiten worden verlaagd.

Een plastic pelletisatielijn verandert afval in nuttige materialen. Het helpt de plastic vervuiling te verlagen en verbetert de productie. Het kiezen van de juiste apparatuur voor uw behoeften zorgt voor betere resultaten en blijvend gebruik.

Plastic recyclen Helpt de planeet en bespaart geld. Bijvoorbeeld, Hartmann et al. (2019) Laat zien hoe het verspilling blijft van stortplaatsen. Rahman et al. (2022) Waarschuw voor microplastics. Alqahtani et al. (2021) legt uit dat het kosteneffectief is, terwijl Sandanayake et al. (2020) vermeldt transportkosten. Deze studies tonen zowel milieu- als geldbesparende voordelen.

Het kiezen van het juiste systeem helpt uw bedrijf en de aarde. Het ondersteunt duurzaamheid en slimmer gebruik van middelen.

Het verandert plastic afval in kleine, herbruikbare pellets. Deze pellets helpen plastic te recyclen en nieuwe producten te maken, waardoor afval wordt verminderd.

Nee, niet alle kunststoffen werken. Plastic zoals polyethyleen (PE) en polypropyleen (PP) zijn het beste. Ze smelten en hervormen zonder kwaliteit te verliezen.

Denk na over uw materiaal, hoeveel u moet maken en uw budget. Kies sterke machines met automatisering. Een goede leverancier met ondersteuning helpt op de lange termijn.

Ja, het helpt door afval te verminderen en middelen te besparen. Het veranderen van plastic in pellets vermindert het gebruik van stortplaatsen en de behoefte aan nieuwe materialen.

Recyclingcentra, plastic makers en industrieën die speciale materialen nodig hebben, gebruiken ze. Deze systemen maken werk sneller en creëren voor veel toepassingen hoogwaardige pellets.