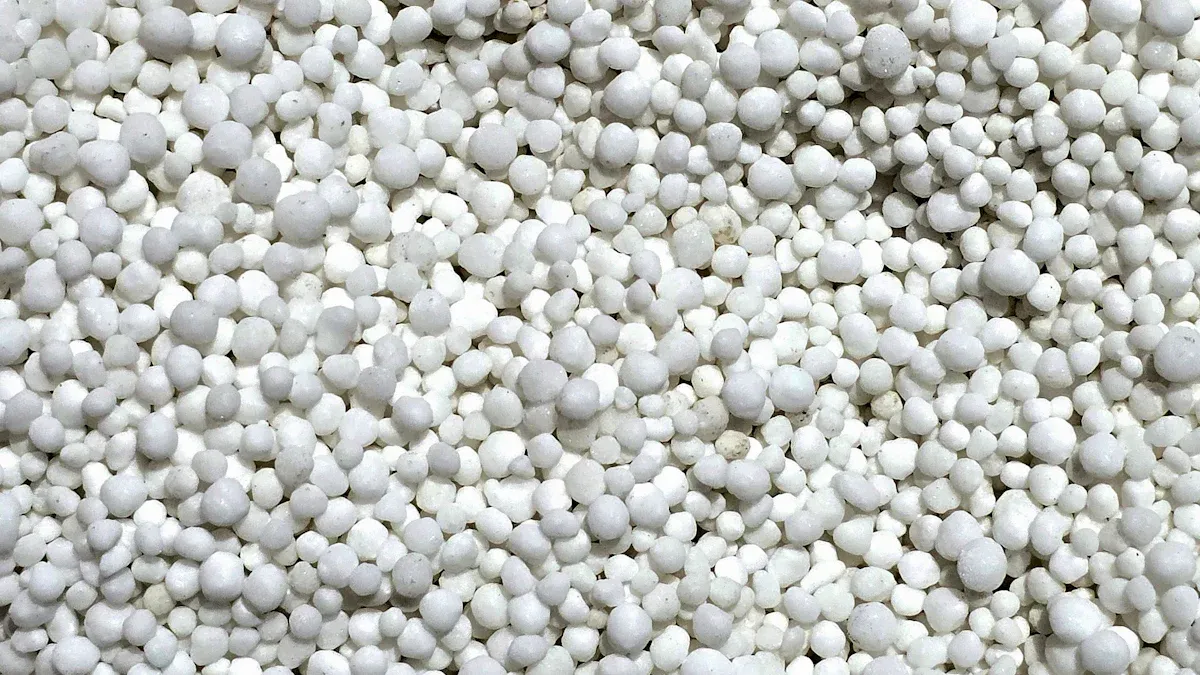

Une machine à granulés en plastique modifie le film plastique déchet en petits pastilles. Le processus commence lorsque les travailleurs ont mis un film râpé dans la machine. À l'intérieur, le matériau fond et passe par une extrudeuse. La machine pousse le plastique fondu à travers un dé. Il façonne le plastique et le refroidit. Les travailleurs ramassent les pastilles finies. Ce système aide à recycler les déchets de films plastiques. Il transforme les déchets en matières premières utiles pour les nouveaux produits.

l Machines en plastique en plastique Aidez à recycler les films plastiques gaspillés. Ils font fondre le film et le façonnent en petits granulés. Ces pastilles sont toutes de la même taille. Les usines peuvent les utiliser pour fabriquer de nouveaux produits.

l Les machines fonctionnent en étapes. D'abord, ils nourrissent le plastique. Ensuite, ils le font fondre. Ensuite, ils le poussent, le refroidissent et le coupent en granulés. Cela garantit que les pastilles sont propres et solides. Toutes les granulés se ressemblent.

l Les machines peuvent gérer de nombreux types de films plastiques. Ils travaillent avec des films PE, PP et multicouches. Cela rend les machines utiles pour de nombreux travaux de recyclage.

l L'utilisation de machines à granulés permet d'économiser de l'énergie. Il réduit également la pollution. Les usines peuvent fabriquer du plastique recyclé de haute qualité. Ce plastique fonctionne comme un nouveau matériau.

l Les machines ont des systèmes automatiques d'alimentation, de filtrage et de refroidissement. Ces systèmes aident les machines à fonctionner mieux et plus rapidement. Ils améliorent également les granulés. Cela facilite le recyclage et aide l'environnement.

UNMachine à granulés de film en plastique Aide à recycler les centres et les usines. Il modifie les déchets de films plastiques en petits granulés qui peuvent être utilisés à nouveau. Ces machines sont importantes dans le recyclage. Ils font beaucoup d'emplois pour s'assurer que le plastique est propre et prêt pour de nouvelles choses.

l La machine coupe et emballe des restes de films plastiques.

l Il fait fondre le plastique et le pousse à travers un filtre. Cela élimine la saleté et d'autres choses qui ne devraient pas être là.

l Le plastique fondu passe par une extrudeuse. Cela en fait de longs brins.

l Les brins se refroidissent et se font coupés dans de petites granules.

l Les pastilles sèchent et se déplacent vers des réservoirs de stockage jusqu'à ce qu'ils soient nécessaires.

Conseil: En utilisant unMachine à granulés de film en plastique peut économiser de l'énergie et du travail. Il aide également l'environnement en rendant les déchets utiles.

Les usines utilisent différentes façons de nourrir la machine. Hopper Feeding fonctionne pour les films doux. L'alimentation latérale est bonne pour un travail stable sans arrêt. Certaines machines peuvent couper, écraser, faire fondre et se plaindre en même temps. Cela rend le travail plus rapide et plus facile.

Machines en plastique en plastique Peut travailler avec de nombreux types de films plastiques. Les plus courants sont:

l Films en polyéthylène (PE), imprimé ou non

l Films en polypropylène (PP)

l Films BOPP

l Films multicouches

l Films rétractables

l Films d'étirement

Certaines machines fonctionnent également avec le HDPE, le LDPE, le PVC, le PLA et même les plastiques qui se décomposent avec le temps. Ces machines peuvent utiliser des films endommagés ou sales. Ils les transforment en granulés propres, voire. Cela permet aux centres de recyclage de gérer de nombreux types de déchets plastiques et d'aider de nombreuses entreprises.

Le processus de granulé commence par l'alimentation. Les travailleurs ou les machines ont mis un film plastique râpé dans leMachine à granulés de film en plastique. Les systèmes d'alimentation utilisent des convoyeurs, des compacteurs ou des mangeoires de force. Le compacteur coupe et rétrécit les gros films plastiques. Cela les rend plus faciles à gérer. Les convoyeurs de ceinture déplacent le film vers le compacteur. Le compacteur a des lames tournantes qui coupent et écrasent les restes. Cela crée de la chaleur à partir de frottement. La chaleur rétrécit et sèche le matériau. Le film compacté va dans l'extrudeuse rapidement et uniformément.

Note: Garder l'alimentation stable aide la machine à bien fonctionner. Il arrête les surcharges et les sous-charges. Ces problèmes peuvent provoquer l'arrêt de la machine ou faire de mauvaises granulés. Les systèmes d'alimentation automatiques modifient la vitesse en fonction de la vie du compacteur. Cela permet d'économiser de l'énergie et améliore le processus.

Après l'alimentation, le film plastique se rend au stade de fusion. L'extrudeuse chauffe le plastique jusqu'à ce qu'elle fond. La température doit s'adapter au type de plastique. Par exemple, le LDPE fond à 90–125 ° C. Le HDPE fond à 125–140 ° C. PP fond à 130–175 ° C. L'extrudeuse maintient la température de 20 à 30 ° C plus élevée que le point de fusion. Cela garantit que le plastique fond tout le long.

Type de plastique | Range de point de fusion typique (° C) |

PVC plastifié | 75 - 90 |

PVC flexible | 80 - 120 |

PVC rigide | 100 - 260 |

LDPE (polyéthylène basse densité) | 90 - 125 |

HDPE (polyéthylène haute densité) | 125 - 140 |

PP (polypropylène) | 130 - 175 |

PET (polyéthylène téréphtalate) | 225 - 260 |

PC (polycarbonate) | 230 - 260 |

Le processus de fusion a besoin d'un contrôle minutieux. Si la température est trop basse, le plastique ne fondera pas à droite. S'il est trop élevé, le plastique peut être endommagé. Une bonne fusion aide bien le plastique. Il aide également à faire des granulés avec la bonne forme et la bonne résistance. S'il y a de l'eau dans le plastique, il peut faire des bulles ou des points faibles. Il est important de sécher le plastique avant la fusion.

Lorsque le plastique est fondu, il passe par l'extrudeuse. L'extrudeuse a une vis et un baril. Ceux-ci poussent le plastique fondu vers l'avant. Cette étape mélange le plastique et le fait même. L'extrudeuse élimine également les gaz et l'eau avec un évent à vide. Le plastique passe ensuite par un dé. La matrice façonne le plastique en longs brins.

La plupartMachines en plastique en plastique Utilisez des extrudeuses à vis unique. Certains utilisent des extrudeuses à deux vis pour un meilleur mélange. Les vis jumelles sont bonnes pour les plastiques délicats. L'étape d'extrusion est importante. Il s'assure que le plastique est bien fondu et n'a pas de bulles d'air ni de saleté.

Après extrusion, les brins en plastique chaud doivent se refroidir. Le refroidissement utilise des bains d'eau, des anneaux d'eau ou un refroidissement à l'air. Les granulés à anneaux d'eau refroidissent et coupent le plastique en même temps. Le refroidissement à l'air utilise une double chambre à air cyclone et un ventilateur. Cela fonctionne bien pour les plastiques comme TPR, EVA et PVC qui sont sensibles à la chaleur.

À quelle vitesse les granulés cool modifient leur qualité. Le refroidissement trop vite peut casser les pastilles. Le refroidissement trop lent peut les sécher trop. L'objectif est de refroidir les granulés juste assez. Cela les rend difficiles et maintient la bonne quantité d'humidité, généralement pas plus de 10 à 12%. Un bon refroidissement maintient les granulés forts et réduit les déchets.

La dernière étape est de se plonger. Les brins refroidis vont à un granulé. Le granulé les coupe en petits granulés. Les granulés à anneaux d'eau et à brin sont les plus courants. Les granulés à anneaux d'eau coupés et refroidissent sur le visage. Ils sont bons pour les films PE et PP. Les granulés de brin ont coupé les brins après refroidissement. Ils font des granulés de la même taille et de la même forme.

l Pélleurs de ring à eau: Couper et refroidir à la fois, bon pour les thermoplastiques.

l Pélleurs de brin: Couper après refroidissement, bon pour la taille et la forme pair.

Les pastilles doivent être de la même taille. Cela aide au stockage, au déplacement et à l'utilisation ultérieure. Les pastilles qui ne sont pas de la même taille peuvent causer des problèmes dans d'autres machines. Ils peuvent bloquer les machines ou faire fondre de manière inégale. Les pastilles qui sont toutes de la même taille fabriquent de meilleurs produits et moins de déchets.

Conseil: UNMachine à granulés de film en plastique Avec un bon granulé rend les granulés faciles à utiliser dans les nouveaux produits.

Lesystème d'alimentation est la première étape de la machine. Il a un tapis roulant qui déplace des restes en plastique. La ceinture a souvent un détecteur de métaux. Cela empêche le métal et protège la machine. Le compacteur coupe, presse et réchauffe le film. Cela rend le film plus facile à travailler. Il aide également la machine à mieux fonctionner. Les scientifiques disent que la taille et la forme des granulés sont importantes. De longs granulés peuvent bloquer les tuyaux et ralentir les choses. Un bon système d'alimentation maintient tout ce qui fonctionne et fonctionne bien.

Composant | Fonction / description |

Tapis roulant (avec détecteur de métaux) | Déplace des restes et vérifie le métal |

Compacteur | Coupe, presse et réchauffe le film |

L'extrudeuse à vis fond et mélange le film plastique. Il a une vis qui se tourne dans un canon. La vis pousse le plastique vers l'avant et la serre. Cela fait de la chaleur du frottement, ce qui fait fondre le plastique. La vis sort également de l'air et de l'eau. Cela arrête les problèmes dans les granulés. L'extrudeuse contrôle comment le plastique fond. Il envoie le plastique fondu au dé. Cette étape est très importante pour faire de bonnes granulés.

La matrice façonne le plastique fondu en brins ou autres formes. Les trous dans la filière décident de la taille des pellets. Si les trous sont proches de la bonne taille, les granulés sortent même. Leplongeur coupe les volets en petits morceaux. Différents plombs font différentes formes. Les granulés à anneaux d'eau ont coupé et refroidi en même temps. Ils font des pastilles plates et rondes. Les granulés sous-marins font des granulés plus rond. Les granulés de brin coupent les brins solides en formes de cylindre. La matrice et le granulé que vous choisissez changent la taille, la forme et la qualité des pastilles.

Le système de refroidissement rend les granulés chauds durs après la coupe. Les usines utilisent de l'air ou de l'eau pour refroidir les granulés. Les systèmes refroidis par air permettent d'économiser de l'espace et de l'énergie. Ils fonctionnent bien pour des déchets de films simples et font des granulés secs. Les systèmes refroidis par eau gèrent plus de déchets et refroidissent plus rapidement. Ils sont bons pour les emplois plus importants et plus de types de films. Chaque système a ses propres bons points. Le choix dépend du type de plastique et de la quantité que vous devez traiter.

l Refroidi par air: économise de l'énergie, utilise moins d'espace, fait des pastilles sèches.

l Refroidi par eau: gère plus de déchets, refroidis rapidement, fait plus de granulés.

Le dépistage et la collection assurez-vous que seules les bonnes granules continuent. Les machines utilisent des écrans qui secouent pour trier la poussière et les morceaux cassés. Certains systèmes utilisent des caméras et des rayons X pour vérifier chaque pastille. Ils recherchent la couleur, les brûlures ou le métal. Les mauvaises pastilles sont retirées par la machine. Après le dépistage, une machine ou un ventilateur sèche les pastilles. Les pastilles épurées et sèches vont dans un bac ou un silo. Ils sont prêts à être utilisés dans de nouveaux produits.

CONSEIL: L'utilisation de machines pour le dépistage et la collecte maintient la qualité des granulés et réduit les déchets.

Il existe différentes machines à granulés pour différents travaux. Chaque machine utilise un moyen spécial de couper le plastique. Les principales façons sont:

l Type de coupe des ciseaux

l Type de coupe hélicoïdale

l Modèle de coupe de type V

Chaque style de coupe façonne les pastilles à sa manière. Certaines machines se tiennent debout, tandis que d'autres gardaient à plat. Les machines horizontales sont simples à utiliser. Ils fonctionnent mieux avec les films PE. Les machines verticales sont plus difficiles à utiliser. Ils gèrent les films PP et utilisent plus de force pour des plastiques difficiles.

Taper | Opération de fonctionnement | Matériaux appropriés | Niveau de pression | Notes |

Horizontal | Plus facile | Pe | Inférieur | Bon pour l'EP, simple à utiliser |

Verticale | Plus complexe | Pp | Plus haut | Gère PP, fonctionne à une pression plus élevée |

Machines à granuler refroidir et couper le plastique de différentes manières. Les granulés sous-marins refroidissent rapidement les granulés dans l'eau. Cela leur permet de fonctionner tout le temps et de faire beaucoup de granulés. Les granulés de brin ont coupé le plastique après avoir refroidi. Ils peuvent faire de nombreux emplois mais sont plus lents. Les granulés de visage chaud font des granulés de la même taille. Ils utilisent plus de puissance et peuvent blesser le plastique, s'il n'est pas prudent.

Type de granulés | Caractéristiques de débit et d'efficacité |

Granulés sous-marins | Haute efficacité, refroidissement rapide et rapide, déchets moins plombés, investissement plus élevé nécessaire |

Pêtises de brin | Processus polyvalent, plus lent et lot, moindre coût, plus d'entretien |

Pelletiseurs de visage chaud | Taille précise, consommation d'énergie plus élevée, risque de dommages au polymère |

Remarque: Les granulés sous-marins aident les usines à faire plus de granulés rapidement. Mais ils coûtent plus cher pour acheter et réparer.

Péllets de films plastiques recyclés sont utilisés à bien des égards. Les entreprises utilisent ces granulés pour faire de nouvelles choses. Les principales utilisations sont:

l Faire des bouteilles, des plateaux et des vaisseaux.

l Faire des wraps et des films pour la nourriture, les médicaments et le maquillage.

l Faire des pièces de voiture qui doivent être légères et fortes.

l Faire des outils médicaux sûrs et propres.

l Faire des étuis et des pièces pour l'électronique.

l Faire de la construction de choses comme des cadres de fenêtres et une isolation.

Les usines recyclent les films PE et PP de sacs et fermes. Les machines coupent, sèchent et appuyez sur les déchets avant de faire des pastilles. Ces pastilles peuvent être utilisées immédiatement pour faire de nouvelles choses. Cela signifie que moins de nouveau plastique est nécessaire.

Les machines à granulés aident à maintenir le plastique utilisé plus longtemps. Cela permet d'économiser de l'énergie et fait moins de pollution. L'utilisation de granulés recyclés peut économiser jusqu'à 88% d'énergie. Il aide également les entreprises à suivre les règles et donne aux gens des emplois.

Astuce: le recyclage des pastilles de films plastiques aide la Terre et améliore l'avenir.

Pelletisation rend le film plastique recyclé meilleur à bien des égards. Le processus transforme le film en granulés qui sont tous de la même taille et de la même forme. Cela aide les usines à utiliser les pastilles dans de nouveaux produits sans problème. La ligne de recyclage peut gérer des restes fabriqués à partir de différents plastiques mais fait toujours même des pastilles. Les machines avec beaucoup d'automatisation et une petite conception gardent la qualité de la granulée stable.

l Les granulés recyclés perdent très peu de qualité, ils fonctionnent donc bien dans les machines d'extrusion.

l Le processus sort de l'eau et de l'encre en dégâts, ce qui rend les granulés plus propres.

l La filtration élimine la saleté et d'autres choses qui ne devraient pas être là, donc les pastilles sont propres.

l Le refroidissement aide les granulés à garder leur forme, ils sont donc faciles à déplacer et à stocker.

l Les pastilles peuvent être utilisées immédiatement dans le soufflage du film, la fabrication de tuyaux et même pour les produits de film de fantaisie.

La granulerie emballe également le matériau recyclé et le maintient stable. Cette étape aide la machine à mieux nourrir le matériau et rend le produit final de meilleure qualité. De nombreuses usines disent que ces granulés conservent environ 98% de la qualité du nouveau plastique. Le processus permet aux usines de fonctionner sans s'arrêter et fait moins de déchets.

Les déchets de films plastiques plastisent sont bons pour l'environnement. Le processus transforme les déchets en granulés qui peuvent être utilisés à nouveau, nous avons donc besoin de moins de plastique. Cela permet des ressources naturelles et réduit les gaz à effet de serre. Les usines qui utilisent des machines à granulés aident à garder le plastique hors des décharges et des plantes brûlantes.

l Le processus réduit la pollution et rend les déchets moins chers à gérer.

l Il aide à économiser des ressources et à réaliser l'empreinte carbone plus petite.

l Les entreprises qui recyclent montrent qu'elles se soucient de l'environnement.

Le recyclage du film plastique avec granulé permet également d'économiser de l'énergie. De bonnes machines à granulés peuvent utiliser 20 à 30% d'énergie en moins que la fabrication de nouveaux plastique. Cela aide la Terre et économise de l'argent pour les usines. Les pastilles recyclées sont utilisées dans l'emballage, les voitures et la construction de choses. Cela signifie que les entreprises dépensent moins pour de nouveaux matériaux et aident à garder la planète propre.

Film plastiquemachines à granuler aider à transformer les déchets en granulés utiles. Cela aide le recyclage et améliore la fabrication pour la planète. Ces machines utilisent des commandes intelligentes et de l'automatisation. Ils ont également de bons systèmes de refroidissement. Cela aide à rendre les granulés solides et de la même taille.

l De nouvelles lignes de granulés aident à réduire la pollution. IlsÉconomisez de l'énergie et aider les usines à dépenser moins d'argent.

l L'alimentation et le tri automatique gardent le travail stable. Cela aide également à faire de meilleurs pastilles.

l Les usines peuvent recycler de nombreux types de plastique. Cela permet d'économiser des ressources naturelles et de maintenir la terre plus propre.

Choisir la meilleure technologie de granulés rend le travail plus rapidement. Il donne également de meilleurs matériaux recyclés.

Machines en plastique en plastique peut recycler de nombreux types de films plastiques. Ils travaillent avec PE, PP, BOPP, film rétractable et film extensible. Certaines machines gèrent également le HDPE, le LDPE, le PVC et les plastiques qui se décomposent avec le temps.

Ces machines utilisent des filtres et des écrans pour éliminer la saleté et d'autres choses. Le compacteur et l'extrudeuse aident à nettoyer le plastique avant de fabriquer des granulés.

Les pastilles qui sont toutes de la même taille fondent de la même manière. Ils se déplacent facilement dans d'autres machines. Cela aide les usines à fabriquer de meilleurs produits et à gaspiller moins.

Le recyclage du film plastique avec des machines à granulés peut économiser jusqu'à 88% d'énergie. Ceci est comparé à la fabrication du nouveau plastique. Il aide les usines à dépenser moins d'argent et à maintenir la terre plus propre.

Beaucoup de nouveauxmachines à granuler Peut travailler avec différents films en plastique. Les travailleurs peuvent modifier les paramètres de chaque type. Cela aide les centres de recyclage à gérer de nombreux types de déchets plastiques.

Astuce: Regardez toujours le manuel de la machine pour trouver les meilleurs paramètres pour chaque type de plastique.

Une machine à granulés en plastique modifie le film plastique déchet en petits pastilles. Le processus commence lorsque les travailleurs ont mis un film râpé dans la machine. À l'intérieur, le matériau fond et passe par une extrudeuse. La machine pousse le plastique fondu à travers un dé. Il façonne le plastique et le refroidit. Les travailleurs ramassent les pastilles finies. Ce système aide à recycler les déchets de films plastiques. Il transforme les déchets en matières premières utiles pour les nouveaux produits.

l Machines en plastique en plastique Aidez à recycler les films plastiques gaspillés. Ils font fondre le film et le façonnent en petits granulés. Ces pastilles sont toutes de la même taille. Les usines peuvent les utiliser pour fabriquer de nouveaux produits.

l Les machines fonctionnent en étapes. D'abord, ils nourrissent le plastique. Ensuite, ils le font fondre. Ensuite, ils le poussent, le refroidissent et le coupent en granulés. Cela garantit que les pastilles sont propres et solides. Toutes les granulés se ressemblent.

l Les machines peuvent gérer de nombreux types de films plastiques. Ils travaillent avec des films PE, PP et multicouches. Cela rend les machines utiles pour de nombreux travaux de recyclage.

l L'utilisation de machines à granulés permet d'économiser de l'énergie. Il réduit également la pollution. Les usines peuvent fabriquer du plastique recyclé de haute qualité. Ce plastique fonctionne comme un nouveau matériau.

l Les machines ont des systèmes automatiques d'alimentation, de filtrage et de refroidissement. Ces systèmes aident les machines à fonctionner mieux et plus rapidement. Ils améliorent également les granulés. Cela facilite le recyclage et aide l'environnement.

UNMachine à granulés de film en plastique Aide à recycler les centres et les usines. Il modifie les déchets de films plastiques en petits granulés qui peuvent être utilisés à nouveau. Ces machines sont importantes dans le recyclage. Ils font beaucoup d'emplois pour s'assurer que le plastique est propre et prêt pour de nouvelles choses.

l La machine coupe et emballe des restes de films plastiques.

l Il fait fondre le plastique et le pousse à travers un filtre. Cela élimine la saleté et d'autres choses qui ne devraient pas être là.

l Le plastique fondu passe par une extrudeuse. Cela en fait de longs brins.

l Les brins se refroidissent et se font coupés dans de petites granules.

l Les pastilles sèchent et se déplacent vers des réservoirs de stockage jusqu'à ce qu'ils soient nécessaires.

Conseil: En utilisant unMachine à granulés de film en plastique peut économiser de l'énergie et du travail. Il aide également l'environnement en rendant les déchets utiles.

Les usines utilisent différentes façons de nourrir la machine. Hopper Feeding fonctionne pour les films doux. L'alimentation latérale est bonne pour un travail stable sans arrêt. Certaines machines peuvent couper, écraser, faire fondre et se plaindre en même temps. Cela rend le travail plus rapide et plus facile.

Machines en plastique en plastique Peut travailler avec de nombreux types de films plastiques. Les plus courants sont:

l Films en polyéthylène (PE), imprimé ou non

l Films en polypropylène (PP)

l Films BOPP

l Films multicouches

l Films rétractables

l Films d'étirement

Certaines machines fonctionnent également avec le HDPE, le LDPE, le PVC, le PLA et même les plastiques qui se décomposent avec le temps. Ces machines peuvent utiliser des films endommagés ou sales. Ils les transforment en granulés propres, voire. Cela permet aux centres de recyclage de gérer de nombreux types de déchets plastiques et d'aider de nombreuses entreprises.

Le processus de granulé commence par l'alimentation. Les travailleurs ou les machines ont mis un film plastique râpé dans leMachine à granulés de film en plastique. Les systèmes d'alimentation utilisent des convoyeurs, des compacteurs ou des mangeoires de force. Le compacteur coupe et rétrécit les gros films plastiques. Cela les rend plus faciles à gérer. Les convoyeurs de ceinture déplacent le film vers le compacteur. Le compacteur a des lames tournantes qui coupent et écrasent les restes. Cela crée de la chaleur à partir de frottement. La chaleur rétrécit et sèche le matériau. Le film compacté va dans l'extrudeuse rapidement et uniformément.

Note: Garder l'alimentation stable aide la machine à bien fonctionner. Il arrête les surcharges et les sous-charges. Ces problèmes peuvent provoquer l'arrêt de la machine ou faire de mauvaises granulés. Les systèmes d'alimentation automatiques modifient la vitesse en fonction de la vie du compacteur. Cela permet d'économiser de l'énergie et améliore le processus.

Après l'alimentation, le film plastique se rend au stade de fusion. L'extrudeuse chauffe le plastique jusqu'à ce qu'elle fond. La température doit s'adapter au type de plastique. Par exemple, le LDPE fond à 90–125 ° C. Le HDPE fond à 125–140 ° C. PP fond à 130–175 ° C. L'extrudeuse maintient la température de 20 à 30 ° C plus élevée que le point de fusion. Cela garantit que le plastique fond tout le long.

Type de plastique | Range de point de fusion typique (° C) |

PVC plastifié | 75 - 90 |

PVC flexible | 80 - 120 |

PVC rigide | 100 - 260 |

LDPE (polyéthylène basse densité) | 90 - 125 |

HDPE (polyéthylène haute densité) | 125 - 140 |

PP (polypropylène) | 130 - 175 |

PET (polyéthylène téréphtalate) | 225 - 260 |

PC (polycarbonate) | 230 - 260 |

Le processus de fusion a besoin d'un contrôle minutieux. Si la température est trop basse, le plastique ne fondera pas à droite. S'il est trop élevé, le plastique peut être endommagé. Une bonne fusion aide bien le plastique. Il aide également à faire des granulés avec la bonne forme et la bonne résistance. S'il y a de l'eau dans le plastique, il peut faire des bulles ou des points faibles. Il est important de sécher le plastique avant la fusion.

Lorsque le plastique est fondu, il passe par l'extrudeuse. L'extrudeuse a une vis et un baril. Ceux-ci poussent le plastique fondu vers l'avant. Cette étape mélange le plastique et le fait même. L'extrudeuse élimine également les gaz et l'eau avec un évent à vide. Le plastique passe ensuite par un dé. La matrice façonne le plastique en longs brins.

La plupartMachines en plastique en plastique Utilisez des extrudeuses à vis unique. Certains utilisent des extrudeuses à deux vis pour un meilleur mélange. Les vis jumelles sont bonnes pour les plastiques délicats. L'étape d'extrusion est importante. Il s'assure que le plastique est bien fondu et n'a pas de bulles d'air ni de saleté.

Après extrusion, les brins en plastique chaud doivent se refroidir. Le refroidissement utilise des bains d'eau, des anneaux d'eau ou un refroidissement à l'air. Les granulés à anneaux d'eau refroidissent et coupent le plastique en même temps. Le refroidissement à l'air utilise une double chambre à air cyclone et un ventilateur. Cela fonctionne bien pour les plastiques comme TPR, EVA et PVC qui sont sensibles à la chaleur.

À quelle vitesse les granulés cool modifient leur qualité. Le refroidissement trop vite peut casser les pastilles. Le refroidissement trop lent peut les sécher trop. L'objectif est de refroidir les granulés juste assez. Cela les rend difficiles et maintient la bonne quantité d'humidité, généralement pas plus de 10 à 12%. Un bon refroidissement maintient les granulés forts et réduit les déchets.

La dernière étape est de se plonger. Les brins refroidis vont à un granulé. Le granulé les coupe en petits granulés. Les granulés à anneaux d'eau et à brin sont les plus courants. Les granulés à anneaux d'eau coupés et refroidissent sur le visage. Ils sont bons pour les films PE et PP. Les granulés de brin ont coupé les brins après refroidissement. Ils font des granulés de la même taille et de la même forme.

l Pélleurs de ring à eau: Couper et refroidir à la fois, bon pour les thermoplastiques.

l Pélleurs de brin: Couper après refroidissement, bon pour la taille et la forme pair.

Les pastilles doivent être de la même taille. Cela aide au stockage, au déplacement et à l'utilisation ultérieure. Les pastilles qui ne sont pas de la même taille peuvent causer des problèmes dans d'autres machines. Ils peuvent bloquer les machines ou faire fondre de manière inégale. Les pastilles qui sont toutes de la même taille fabriquent de meilleurs produits et moins de déchets.

Conseil: UNMachine à granulés de film en plastique Avec un bon granulé rend les granulés faciles à utiliser dans les nouveaux produits.

Lesystème d'alimentation est la première étape de la machine. Il a un tapis roulant qui déplace des restes en plastique. La ceinture a souvent un détecteur de métaux. Cela empêche le métal et protège la machine. Le compacteur coupe, presse et réchauffe le film. Cela rend le film plus facile à travailler. Il aide également la machine à mieux fonctionner. Les scientifiques disent que la taille et la forme des granulés sont importantes. De longs granulés peuvent bloquer les tuyaux et ralentir les choses. Un bon système d'alimentation maintient tout ce qui fonctionne et fonctionne bien.

Composant | Fonction / description |

Tapis roulant (avec détecteur de métaux) | Déplace des restes et vérifie le métal |

Compacteur | Coupe, presse et réchauffe le film |

L'extrudeuse à vis fond et mélange le film plastique. Il a une vis qui se tourne dans un canon. La vis pousse le plastique vers l'avant et la serre. Cela fait de la chaleur du frottement, ce qui fait fondre le plastique. La vis sort également de l'air et de l'eau. Cela arrête les problèmes dans les granulés. L'extrudeuse contrôle comment le plastique fond. Il envoie le plastique fondu au dé. Cette étape est très importante pour faire de bonnes granulés.

La matrice façonne le plastique fondu en brins ou autres formes. Les trous dans la filière décident de la taille des pellets. Si les trous sont proches de la bonne taille, les granulés sortent même. Leplongeur coupe les volets en petits morceaux. Différents plombs font différentes formes. Les granulés à anneaux d'eau ont coupé et refroidi en même temps. Ils font des pastilles plates et rondes. Les granulés sous-marins font des granulés plus rond. Les granulés de brin coupent les brins solides en formes de cylindre. La matrice et le granulé que vous choisissez changent la taille, la forme et la qualité des pastilles.

Le système de refroidissement rend les granulés chauds durs après la coupe. Les usines utilisent de l'air ou de l'eau pour refroidir les granulés. Les systèmes refroidis par air permettent d'économiser de l'espace et de l'énergie. Ils fonctionnent bien pour des déchets de films simples et font des granulés secs. Les systèmes refroidis par eau gèrent plus de déchets et refroidissent plus rapidement. Ils sont bons pour les emplois plus importants et plus de types de films. Chaque système a ses propres bons points. Le choix dépend du type de plastique et de la quantité que vous devez traiter.

l Refroidi par air: économise de l'énergie, utilise moins d'espace, fait des pastilles sèches.

l Refroidi par eau: gère plus de déchets, refroidis rapidement, fait plus de granulés.

Le dépistage et la collection assurez-vous que seules les bonnes granules continuent. Les machines utilisent des écrans qui secouent pour trier la poussière et les morceaux cassés. Certains systèmes utilisent des caméras et des rayons X pour vérifier chaque pastille. Ils recherchent la couleur, les brûlures ou le métal. Les mauvaises pastilles sont retirées par la machine. Après le dépistage, une machine ou un ventilateur sèche les pastilles. Les pastilles épurées et sèches vont dans un bac ou un silo. Ils sont prêts à être utilisés dans de nouveaux produits.

CONSEIL: L'utilisation de machines pour le dépistage et la collecte maintient la qualité des granulés et réduit les déchets.

Il existe différentes machines à granulés pour différents travaux. Chaque machine utilise un moyen spécial de couper le plastique. Les principales façons sont:

l Type de coupe des ciseaux

l Type de coupe hélicoïdale

l Modèle de coupe de type V

Chaque style de coupe façonne les pastilles à sa manière. Certaines machines se tiennent debout, tandis que d'autres gardaient à plat. Les machines horizontales sont simples à utiliser. Ils fonctionnent mieux avec les films PE. Les machines verticales sont plus difficiles à utiliser. Ils gèrent les films PP et utilisent plus de force pour des plastiques difficiles.

Taper | Opération de fonctionnement | Matériaux appropriés | Niveau de pression | Notes |

Horizontal | Plus facile | Pe | Inférieur | Bon pour l'EP, simple à utiliser |

Verticale | Plus complexe | Pp | Plus haut | Gère PP, fonctionne à une pression plus élevée |

Machines à granuler refroidir et couper le plastique de différentes manières. Les granulés sous-marins refroidissent rapidement les granulés dans l'eau. Cela leur permet de fonctionner tout le temps et de faire beaucoup de granulés. Les granulés de brin ont coupé le plastique après avoir refroidi. Ils peuvent faire de nombreux emplois mais sont plus lents. Les granulés de visage chaud font des granulés de la même taille. Ils utilisent plus de puissance et peuvent blesser le plastique, s'il n'est pas prudent.

Type de granulés | Caractéristiques de débit et d'efficacité |

Granulés sous-marins | Haute efficacité, refroidissement rapide et rapide, déchets moins plombés, investissement plus élevé nécessaire |

Pêtises de brin | Processus polyvalent, plus lent et lot, moindre coût, plus d'entretien |

Pelletiseurs de visage chaud | Taille précise, consommation d'énergie plus élevée, risque de dommages au polymère |

Remarque: Les granulés sous-marins aident les usines à faire plus de granulés rapidement. Mais ils coûtent plus cher pour acheter et réparer.

Péllets de films plastiques recyclés sont utilisés à bien des égards. Les entreprises utilisent ces granulés pour faire de nouvelles choses. Les principales utilisations sont:

l Faire des bouteilles, des plateaux et des vaisseaux.

l Faire des wraps et des films pour la nourriture, les médicaments et le maquillage.

l Faire des pièces de voiture qui doivent être légères et fortes.

l Faire des outils médicaux sûrs et propres.

l Faire des étuis et des pièces pour l'électronique.

l Faire de la construction de choses comme des cadres de fenêtres et une isolation.

Les usines recyclent les films PE et PP de sacs et fermes. Les machines coupent, sèchent et appuyez sur les déchets avant de faire des pastilles. Ces pastilles peuvent être utilisées immédiatement pour faire de nouvelles choses. Cela signifie que moins de nouveau plastique est nécessaire.

Les machines à granulés aident à maintenir le plastique utilisé plus longtemps. Cela permet d'économiser de l'énergie et fait moins de pollution. L'utilisation de granulés recyclés peut économiser jusqu'à 88% d'énergie. Il aide également les entreprises à suivre les règles et donne aux gens des emplois.

Astuce: le recyclage des pastilles de films plastiques aide la Terre et améliore l'avenir.

Pelletisation rend le film plastique recyclé meilleur à bien des égards. Le processus transforme le film en granulés qui sont tous de la même taille et de la même forme. Cela aide les usines à utiliser les pastilles dans de nouveaux produits sans problème. La ligne de recyclage peut gérer des restes fabriqués à partir de différents plastiques mais fait toujours même des pastilles. Les machines avec beaucoup d'automatisation et une petite conception gardent la qualité de la granulée stable.

l Les granulés recyclés perdent très peu de qualité, ils fonctionnent donc bien dans les machines d'extrusion.

l Le processus sort de l'eau et de l'encre en dégâts, ce qui rend les granulés plus propres.

l La filtration élimine la saleté et d'autres choses qui ne devraient pas être là, donc les pastilles sont propres.

l Le refroidissement aide les granulés à garder leur forme, ils sont donc faciles à déplacer et à stocker.

l Les pastilles peuvent être utilisées immédiatement dans le soufflage du film, la fabrication de tuyaux et même pour les produits de film de fantaisie.

La granulerie emballe également le matériau recyclé et le maintient stable. Cette étape aide la machine à mieux nourrir le matériau et rend le produit final de meilleure qualité. De nombreuses usines disent que ces granulés conservent environ 98% de la qualité du nouveau plastique. Le processus permet aux usines de fonctionner sans s'arrêter et fait moins de déchets.

Les déchets de films plastiques plastisent sont bons pour l'environnement. Le processus transforme les déchets en granulés qui peuvent être utilisés à nouveau, nous avons donc besoin de moins de plastique. Cela permet des ressources naturelles et réduit les gaz à effet de serre. Les usines qui utilisent des machines à granulés aident à garder le plastique hors des décharges et des plantes brûlantes.

l Le processus réduit la pollution et rend les déchets moins chers à gérer.

l Il aide à économiser des ressources et à réaliser l'empreinte carbone plus petite.

l Les entreprises qui recyclent montrent qu'elles se soucient de l'environnement.

Le recyclage du film plastique avec granulé permet également d'économiser de l'énergie. De bonnes machines à granulés peuvent utiliser 20 à 30% d'énergie en moins que la fabrication de nouveaux plastique. Cela aide la Terre et économise de l'argent pour les usines. Les pastilles recyclées sont utilisées dans l'emballage, les voitures et la construction de choses. Cela signifie que les entreprises dépensent moins pour de nouveaux matériaux et aident à garder la planète propre.

Film plastiquemachines à granuler aider à transformer les déchets en granulés utiles. Cela aide le recyclage et améliore la fabrication pour la planète. Ces machines utilisent des commandes intelligentes et de l'automatisation. Ils ont également de bons systèmes de refroidissement. Cela aide à rendre les granulés solides et de la même taille.

l De nouvelles lignes de granulés aident à réduire la pollution. IlsÉconomisez de l'énergie et aider les usines à dépenser moins d'argent.

l L'alimentation et le tri automatique gardent le travail stable. Cela aide également à faire de meilleurs pastilles.

l Les usines peuvent recycler de nombreux types de plastique. Cela permet d'économiser des ressources naturelles et de maintenir la terre plus propre.

Choisir la meilleure technologie de granulés rend le travail plus rapidement. Il donne également de meilleurs matériaux recyclés.

Machines en plastique en plastique peut recycler de nombreux types de films plastiques. Ils travaillent avec PE, PP, BOPP, film rétractable et film extensible. Certaines machines gèrent également le HDPE, le LDPE, le PVC et les plastiques qui se décomposent avec le temps.

Ces machines utilisent des filtres et des écrans pour éliminer la saleté et d'autres choses. Le compacteur et l'extrudeuse aident à nettoyer le plastique avant de fabriquer des granulés.

Les pastilles qui sont toutes de la même taille fondent de la même manière. Ils se déplacent facilement dans d'autres machines. Cela aide les usines à fabriquer de meilleurs produits et à gaspiller moins.

Le recyclage du film plastique avec des machines à granulés peut économiser jusqu'à 88% d'énergie. Ceci est comparé à la fabrication du nouveau plastique. Il aide les usines à dépenser moins d'argent et à maintenir la terre plus propre.

Beaucoup de nouveauxmachines à granuler Peut travailler avec différents films en plastique. Les travailleurs peuvent modifier les paramètres de chaque type. Cela aide les centres de recyclage à gérer de nombreux types de déchets plastiques.

Astuce: Regardez toujours le manuel de la machine pour trouver les meilleurs paramètres pour chaque type de plastique.