Uma máquina de granulação de filme de plástico muda de filme de plástico resíduos em pequenos pellets. O processo começa quando os trabalhadores colocam filme desfiado na máquina. No interior, o material derrete e passa por uma extrusora. A máquina empurra o plástico derretido através de um dado. Ele molda o plástico e o esfria. Os trabalhadores coletam os pellets acabados. Este sistema ajuda a reciclar resíduos de filme plástico. Transforma resíduos em matéria -prima útil para novos produtos.

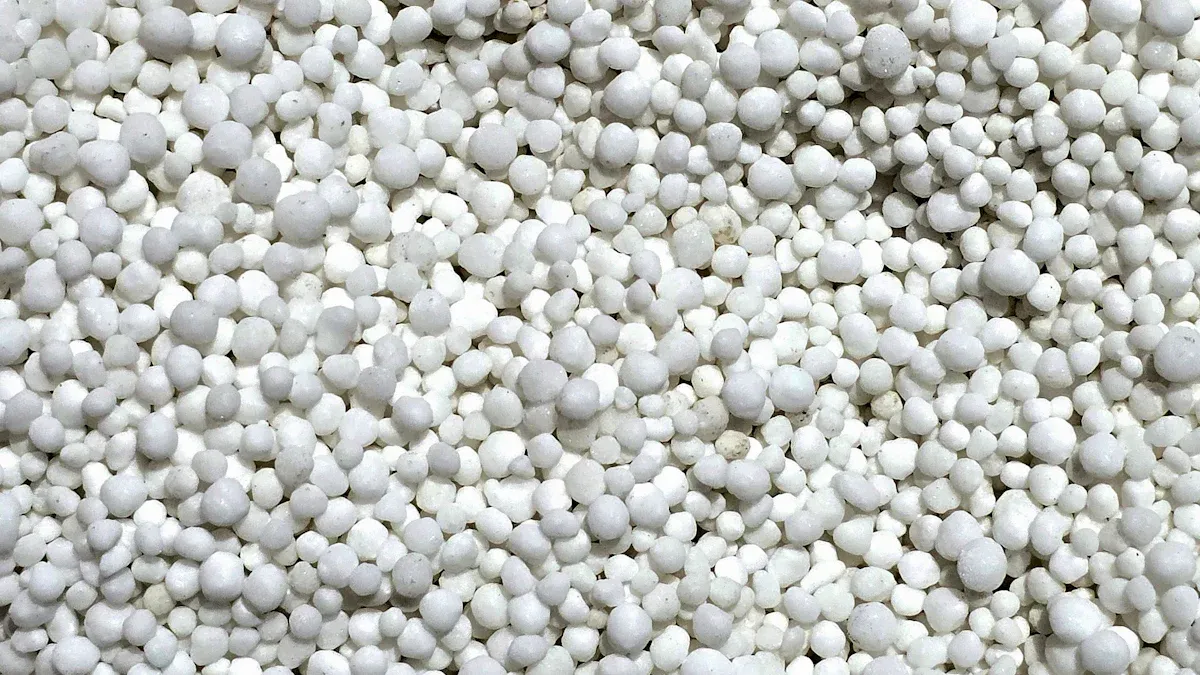

l Máquinas de pelletização de filme plástico Ajude a reciclar filme de plástico desperdiçado. Eles derretem o filme e o moldam em pequenos pellets. Esses pellets são todos do mesmo tamanho. As fábricas podem usá -las para criar novos produtos.

l As máquinas funcionam em etapas. Primeiro, eles alimentam o plástico. Então, eles derretem. Em seguida, eles empurram para fora, esfriam e o cortam em pellets. Isso garante que os pellets sejam limpos e fortes. Todos os pellets parecem iguais.

l As máquinas podem lidar com muitos tipos de filmes plásticos. Eles trabalham com filmes de PE, PP e de várias camadas. Isso torna as máquinas úteis para muitos trabalhos de reciclagem.

l O uso de máquinas de granulação economiza energia. Também reduz a poluição. As fábricas podem fabricar plástico reciclado de alta qualidade. Este plástico funciona como um novo material.

l As máquinas possuem sistemas automáticos de alimentação, filtragem e refrigeração. Esses sistemas ajudam as máquinas a funcionar melhor e mais rapidamente. Eles também melhoram os pellets. Isso facilita a reciclagem e ajuda o meio ambiente.

UMMáquina de pelletização de filme plástico ajuda a reciclagem e fábricas. Ele altera o desperdício de filme de plástico em pequenos grânulos que podem ser usados novamente. Essas máquinas são importantes na reciclagem. Eles fazem muitos empregos para garantir que o plástico esteja limpo e pronto para coisas novas.

l A máquina corta e embala restos de filme de plástico.

l Derrete o plástico e o empurra através de um filtro. Isso tira sujeira e outras coisas que não deveriam estar lá.

l O plástico derretido passa por uma extrusora. Isso faz de longos fios.

l Os fios esfriam e são cortados em pequenos e até pellets.

l Os pellets secam e passam para tanques de armazenamento até que sejam necessários.

Dica: Usando aMáquina de pelletização de filme plástico pode economizar energia e trabalho. Também ajuda o meio ambiente, tornando o desperdício útil.

As fábricas usam maneiras diferentes de alimentar a máquina. A alimentação de tremonha funciona para filmes suaves. A alimentação lateral é boa para um trabalho constante e sem parar. Algumas máquinas podem cortar, esmagar, derreter e gritar de uma só vez. Isso torna o trabalho mais rápido e mais fácil.

Máquinas de pelletização de filme plástico pode trabalhar com muitos tipos de filmes de plástico. Os mais comuns são:

l Filmes de polietileno (PE), impresso ou não

l Filmes de polipropileno (PP)

l Filmes Bopp

l Filmes de várias camadas

l Filmes encolhidos

l Filmes estendidos

Algumas máquinas também funcionam com HDPE, LDPE, PVC, PLA e até plásticos que se quebram com o tempo. Essas máquinas podem usar filmes danificados ou sujos. Eles os transformam em pellets limpos e até mesmo. Isso permite que os centros de reciclagem lidam com muitos tipos de resíduos plásticos e ajudem muitas empresas.

O processo de granulação começa com a alimentação. Trabalhadores ou máquinas colocam filme plástico ralado noMáquina de pelletização de filme plástico. Os sistemas de alimentação usam transportadores, compactadores ou alimentadores de força. O compactador corta e encolhe grandes filmes de plástico. Isso os torna mais fáceis de manusear. Os transportadores de correia movem o filme para o compactador. O compactador possui lâminas giratórias que cortam e esmagam os restos. Isso cria calor a partir do atrito. O calor encolhe e seca o material. O filme compactado entra na extrusora de maneira rápida e uniforme.

Observação: Manter a alimentação estável ajuda a máquina a funcionar bem. Interrompe as sobrecargas e submarcas. Esses problemas podem fazer com que a máquina pare ou faça pellets ruins. Os sistemas de alimentação automáticos mudam de velocidade com base na cheia do compactador. Isso economiza energia e torna o processo melhor.

Após a alimentação, o filme plástico vai para o estágio de fusão. A extrusora aquece o plástico até derreter. A temperatura deve se ajustar ao tipo de plástico. Por exemplo, o LDPE derrete a 90-125 ° C. HDPE derrete a 125-140 ° C. PP derrete a 130-175 ° C. A extrusora mantém a temperatura de 20 a 30 ° C mais alta que o ponto de fusão. Isso garante que o plástico derrete todo o caminho.

Tipo de plástico | Faixa de ponto de fusão típica (° C) |

PVC plastificado | 75 - 90 |

PVC flexível | 80 - 120 |

PVC rígido | 100 - 260 |

LDPE (polietileno de baixa densidade) | 90 - 125 |

HDPE (polietileno de alta densidade) | 125 - 140 |

Pp (polipropileno) | 130 - 175 |

PET (tereftalato de polietileno) | 225 - 260 |

PC (policarbonato) | 230 - 260 |

O processo de fusão precisa de um controle cuidadoso. Se a temperatura estiver muito baixa, o plástico não derreterá à direita. Se estiver muito alto, o plástico pode ser danificado. Um bom derretimento ajuda bem o fluxo de plástico. Também ajuda a fazer pellets com a forma e a força corretas. Se houver água no plástico, pode fazer bolhas ou pontos fracos. Secar o plástico antes de derreter é importante.

Quando o plástico é derretido, passa pela extrusora. A extrusora tem um parafuso e um barril. Eles empurram o plástico derretido para a frente. Esta etapa mistura o plástico e o torna uniforme. A extrusora também tira gases e água com uma ventilação a vácuo. O plástico passa por um dado. A matriz molda o plástico em fios longos.

MaioriaMáquinas de pelletização de filme plástico Use extrusoras de parafuso único. Alguns usam extrusoras de parafuso duplo para melhor mistura. Parafusos duplos são bons para plásticos complicados. A etapa de extrusão é importante. Ele garante que o plástico seja bem derretido e não tenha bolhas de ar ou sujeira.

Após a extrusão, os fios de plástico quente devem esfriar. O resfriamento usa banhos de água, anéis de água ou resfriamento de ar. Pelletizadores de anel de água esfriam e cortam o plástico ao mesmo tempo. O resfriamento de ar usa uma câmara de ar de ciclone dupla e um soprador. Isso funciona bem para plásticos como TPR, EVA e PVC que são sensíveis ao calor.

Com que rapidez os pellets esfriam muda sua qualidade. O resfriamento muito rápido pode quebrar os pellets. O resfriamento muito lento pode secar demais. O objetivo é esfriar os pellets apenas o suficiente. Isso os torna duros e mantém a quantidade certa de umidade, geralmente não mais que 10 a 12%. O bom resfriamento mantém os pellets fortes e reduz os resíduos.

O último passo é pelletizando. Os fios resfriados vão para um pelotizador. O pelotizador os corta em pequenos e até bolinhas. Os pellets de anel de água e fios são os mais comuns. Pelletizadores de anel de água cortam e esfriam na face da matriz. Eles são bons para filmes de PE e PP. Os pellets de fios cortaram os fios após o resfriamento. Eles fazem pellets do mesmo tamanho e forma.

l Pelletizadores de anel de água: corte e esfrie ao mesmo tempo, bom para termoplásticos.

l Peletizadores de fios: corte após o resfriamento, bom para o tamanho e a forma uniforme.

Os pellets precisam ter o mesmo tamanho. Isso ajuda no armazenamento, movimentação e uso posterior. Pellets que não são do mesmo tamanho podem causar problemas em outras máquinas. Eles podem bloquear máquinas ou derreter de forma desigual. Pellets que são do mesmo tamanho produzem melhores produtos e menos desperdício.

Dica: UMMáquina de pelletização de filme plástico Com um bom pelotizador, torna os pellets que são fáceis de usar em novos produtos.

Osistema de alimentação é o primeiro passo na máquina. Possui uma correia transportadora que move restos de plástico. O cinto geralmente possui um detector de metais. Isso mantém o metal fora e protege a máquina. O compactador corta, pressiona e aquece o filme. Isso facilita o trabalho do filme. Também ajuda a máquina a funcionar melhor. Os cientistas dizem que o tamanho e a forma dos pellets são importantes. Pellets longos podem bloquear tubos e desacelerar as coisas. Um bom sistema de alimentação mantém tudo estável e funcionando bem.

Componente | Função/descrição |

Correia transportadora (com detector de metais) | Move restos e verificações para metal |

Compactor | Cortes, prensas e aquece o filme |

A extrusora de parafuso derrete e mistura o filme plástico. Tem um parafuso que gira dentro de um barril. O parafuso empurra o plástico para a frente e aperta -o. Isso faz com que o calor esfregue, o que derrete o plástico. O parafuso também tira ar e água. Isso interrompe os problemas nos pellets. A extrusora controla como o plástico derrete. Ele envia o plástico derretido para o dado. Esta etapa é muito importante para fazer bons pellets.

A matriz molda o plástico derretido em fios ou outras formas. Os orifícios do dado decidem o tamanho dos pellets. Se os orifícios estiverem próximos do tamanho certo, os pellets serão divulgados. OPelletizer Corta os fios em pedaços pequenos. Pelletizadores diferentes fazem formas diferentes. Os pastizadores de anel de água cortam e esfriam ao mesmo tempo. Eles fazem pellets planos e redondos. Os pellets subaquáticos fazem pellets mais redondos. Os pellets de fita cortam fios sólidos em formas de cilindro. O dado e o pelotizador que você escolhe alteram o tamanho, a forma e a qualidade dos pellets.

O sistema de refrigeração dificulta o corte dos pellets quentes após o corte. As fábricas usam ar ou água para resfriar os grânulos. Os sistemas resfriados a ar economizam espaço e energia. Eles funcionam bem para lixo simples de filmes e fazem pellets secos. Os sistemas resfriados a água lidam com mais resíduos e resfriados mais rapidamente. Eles são bons para empregos maiores e mais tipos de filme. Cada sistema tem seus próprios pontos positivos. A escolha depende do tipo de plástico e quanto você precisa processar.

l Resolução ao ar: economiza energia, usa menos espaço, produz grânulos secos.

l Respondida por água: lida com mais desperdício, esfria rapidamente, produz mais pellets.

Triagem e coleção Certifique -se de que apenas bons pellets siga em frente. As máquinas usam telas que agitam para resolver poeira e pedaços quebrados. Alguns sistemas usam câmeras e raios X para verificar cada pellet. Eles procuram cores, queimaduras ou metal. Pellets ruins são retirados pela máquina. Após a triagem, uma máquina ou soprador seca os pellets. Os grânulos limpos e secos entram em uma lixeira ou silo. Eles estão prontos para serem usados em novos produtos.

Dica: o uso de máquinas para triagem e coleção mantém a qualidade do pellet alta e reduz os resíduos.

Existem diferentes máquinas de granulação para diferentes empregos. Cada máquina usa uma maneira especial de cortar o plástico. Os principais caminhos são:

l Tipo de corte de tesoura

l Tipo de corte helicoidal

l Modelo de corte do tipo v

Cada estilo de corte molda os pellets à sua maneira. Algumas máquinas se levantam de alto, enquanto outras estavam planas. Máquinas horizontais são simples de usar. Eles funcionam melhor com filmes de educação física. Máquinas verticais são mais difíceis de usar. Eles lidam com filmes de PP e usam mais força para plásticos difíceis.

Tipo | Operação facilitar | Materiais adequados | Nível de pressão | Notas |

Horizontal | Mais fácil | Pe | Mais baixo | Bom para PE, simples de usar |

Vertical | Mais complexo | Pp | Mais alto | Lida com PP, funciona a uma pressão mais alta |

Máquinas de granulação Também esfriar e cortar plástico de maneiras diferentes. Pelletizadores subaquáticos friam os pellets rapidamente na água. Isso permite que eles funcionem o tempo todo e fazem muitos pellets. Os pellets de fios cortam o plástico depois que ele esfria. Eles podem fazer muitos empregos, mas são mais lentos. Os pellets de rosto quente fazem pellets do mesmo tamanho. Eles usam mais energia e podem prejudicar o plástico, se não for cuidadosos.

Tipo de pelotizador | Características de taxa de transferência e eficiência |

Pelletizadores subaquáticos | Alta eficiência, contínua, resfriamento rápido, menos resíduos de pellets, maior investimento necessário |

Pelletizadores de fios | Processo de lote versátil, mais lento, menor custo, mais manutenção |

Pelletizadores de rosto quente | Tamanho preciso, maior uso de energia, risco de dano ao polímero |

Nota: Os pellets subaquáticos ajudam as fábricas a tornar mais pellets rapidamente. Mas eles custam mais para comprar e consertar.

Pellets de filme de plástico reciclado são usados de várias maneiras. As empresas usam esses pellets para fazer coisas novas. Os principais usos são:

l Fazendo garrafas, bandejas e utensílios de mesa.

l Fazendo envoltórios e filmes para comida, remédio e maquiagem.

l Fazendo peças de carro que precisam ser leves e fortes.

l Fazendo ferramentas médicas seguras e limpas.

l Fazendo casos e peças para eletrônicos.

l Fazendo de construir coisas como quadros de janelas e isolamento.

As fábricas reciciam filmes de PE e PP de bolsas e fazendas. As máquinas cortam, sequem e pressionam o lixo antes de fazer pellets. Esses pellets podem ser usados imediatamente para fazer coisas novas. Isso significa que menos plástico novo é necessário.

As máquinas de granulação ajudam a manter o plástico em uso por mais tempo. Isso economiza energia e faz menos poluição. O uso de pellets reciclados pode economizar até 88% da energia. Também ajuda as empresas a seguir as regras e dá a pessoas empregos.

Dica: a reciclagem de pellets de filme de plástico ajuda a Terra e torna o futuro melhor.

A granulação torna melhor o filme de plástico reciclado de várias maneiras. O processo transforma o filme em pellets que têm o mesmo tamanho e forma. Isso ajuda as fábricas a usar os pellets em novos produtos sem problemas. A linha de reciclagem pode lidar com restos feitos de diferentes plásticos, mas ainda produz calotas. Máquinas com muita automação e um pequeno design mantêm a qualidade do pellet estável.

l Os pellets reciclados perdem muito pouca qualidade, para que funcionem bem em máquinas de extrusão.

l O processo retira água e tinta por desgaseificação, deixando os pellets mais limpos.

l A filtração remove a sujeira e outras coisas que não devem estar lá, então os pellets estão limpos.

l O resfriamento ajuda os pellets a manter sua forma, para que sejam fáceis de mover e armazenar.

l Os pellets podem ser usados imediatamente em filmes, fabricação de tubos e até para produtos de filmes sofisticados.

A granulação também embala o material reciclado com força e o mantém constante. Esta etapa ajuda a máquina a alimentar melhor o material e torna o produto final maior qualidade. Muitas fábricas dizem que esses pellets mantêm cerca de 98% da qualidade do novo plástico. O processo permite que as fábricas continuem trabalhando sem parar e desperdiça menos desperdício.

Pelletizar o desperdício de filme plástico é bom para o meio ambiente. O processo transforma resíduos em pellets que podem ser usados novamente, por isso precisamos de plástico menos novo. Isso salva recursos naturais e reduz os gases de efeito estufa. As fábricas que usam máquinas de granulação ajudam a manter o plástico fora de lixões e plantas em chamas.

l O processo diminui a poluição e torna o desperdício mais barato de manusear.

l Ajuda a economizar recursos e diminui a pegada de carbono.

l Empresas que reciclaram mostram que se preocupam com o meio ambiente.

A reciclagem de filme plástico com granulamento também economiza energia. Boas máquinas de granulação podem usar 20 a 30% menos energia do que criar um novo plástico. Isso ajuda a Terra e economiza dinheiro para as fábricas. Pellets reciclados são usados em embalagens, carros e construções. Isso significa que as empresas gastam menos em novos materiais e ajudam a manter o planeta limpo.

Filme de plásticomáquinas de granulação Ajude a transformar resíduos em pellets úteis. Isso ajuda a reciclar e melhorar a fabricação para o planeta. Essas máquinas usam controles inteligentes e automação. Eles também têm bons sistemas de refrigeração. Isso ajuda a tornar os pellets fortes e do mesmo tamanho.

l Novas linhas de granulação ajudam a reduzir a poluição. Eleseconomizar energia e ajudar as fábricas a gastar menos dinheiro.

l A alimentação e classificação automáticas mantêm o trabalho estável. Isso também ajuda a fazer pellets melhores.

l As fábricas podem reciclar muitos tipos de plástico. Isso ajuda a salvar recursos naturais e mantém a terra mais limpa.

Escolher a melhor tecnologia de granulação torna o trabalho mais rápido. Também fornece melhores materiais reciclados.

Máquinas de pelletização de filme plástico pode reciclar muitos tipos de filme plástico. Eles trabalham com PE, PP, BOPP, filme de encolhimento e filme trecho. Algumas máquinas também lidam com HDPE, LDPE, PVC e plásticos que quebram com o tempo.

Essas máquinas usam filtros e telas para tirar sujeira e outras coisas. O compactador e a extrusora ajudam a limpar o plástico antes de fazer pellets.

Pellets que são o mesmo tamanho derretem da mesma maneira. Eles se movem facilmente em outras máquinas. Isso ajuda as fábricas a fazer melhores produtos e desperdiçar menos.

A reciclagem de filmes plásticos com máquinas de granulação pode economizar até 88% de energia. Isso é comparado a criar um novo plástico. Ajuda as fábricas a gastar menos dinheiro e mantêm a terra mais limpa.

Muitos novosmáquinas de granulação pode trabalhar com diferentes filmes de plástico. Os trabalhadores podem alterar as configurações para cada tipo. Isso ajuda os centros de reciclagem a lidar com muitos tipos de resíduos de plástico.

Dica: sempre olhe para o manual da máquina para encontrar as melhores configurações para cada tipo de plástico.

Uma máquina de granulação de filme de plástico muda de filme de plástico resíduos em pequenos pellets. O processo começa quando os trabalhadores colocam filme desfiado na máquina. No interior, o material derrete e passa por uma extrusora. A máquina empurra o plástico derretido através de um dado. Ele molda o plástico e o esfria. Os trabalhadores coletam os pellets acabados. Este sistema ajuda a reciclar resíduos de filme plástico. Transforma resíduos em matéria -prima útil para novos produtos.

l Máquinas de pelletização de filme plástico Ajude a reciclar filme de plástico desperdiçado. Eles derretem o filme e o moldam em pequenos pellets. Esses pellets são todos do mesmo tamanho. As fábricas podem usá -las para criar novos produtos.

l As máquinas funcionam em etapas. Primeiro, eles alimentam o plástico. Então, eles derretem. Em seguida, eles empurram para fora, esfriam e o cortam em pellets. Isso garante que os pellets sejam limpos e fortes. Todos os pellets parecem iguais.

l As máquinas podem lidar com muitos tipos de filmes plásticos. Eles trabalham com filmes de PE, PP e de várias camadas. Isso torna as máquinas úteis para muitos trabalhos de reciclagem.

l O uso de máquinas de granulação economiza energia. Também reduz a poluição. As fábricas podem fabricar plástico reciclado de alta qualidade. Este plástico funciona como um novo material.

l As máquinas possuem sistemas automáticos de alimentação, filtragem e refrigeração. Esses sistemas ajudam as máquinas a funcionar melhor e mais rapidamente. Eles também melhoram os pellets. Isso facilita a reciclagem e ajuda o meio ambiente.

UMMáquina de pelletização de filme plástico ajuda a reciclagem e fábricas. Ele altera o desperdício de filme de plástico em pequenos grânulos que podem ser usados novamente. Essas máquinas são importantes na reciclagem. Eles fazem muitos empregos para garantir que o plástico esteja limpo e pronto para coisas novas.

l A máquina corta e embala restos de filme de plástico.

l Derrete o plástico e o empurra através de um filtro. Isso tira sujeira e outras coisas que não deveriam estar lá.

l O plástico derretido passa por uma extrusora. Isso faz de longos fios.

l Os fios esfriam e são cortados em pequenos e até pellets.

l Os pellets secam e passam para tanques de armazenamento até que sejam necessários.

Dica: Usando aMáquina de pelletização de filme plástico pode economizar energia e trabalho. Também ajuda o meio ambiente, tornando o desperdício útil.

As fábricas usam maneiras diferentes de alimentar a máquina. A alimentação de tremonha funciona para filmes suaves. A alimentação lateral é boa para um trabalho constante e sem parar. Algumas máquinas podem cortar, esmagar, derreter e gritar de uma só vez. Isso torna o trabalho mais rápido e mais fácil.

Máquinas de pelletização de filme plástico pode trabalhar com muitos tipos de filmes de plástico. Os mais comuns são:

l Filmes de polietileno (PE), impresso ou não

l Filmes de polipropileno (PP)

l Filmes Bopp

l Filmes de várias camadas

l Filmes encolhidos

l Filmes estendidos

Algumas máquinas também funcionam com HDPE, LDPE, PVC, PLA e até plásticos que se quebram com o tempo. Essas máquinas podem usar filmes danificados ou sujos. Eles os transformam em pellets limpos e até mesmo. Isso permite que os centros de reciclagem lidam com muitos tipos de resíduos plásticos e ajudem muitas empresas.

O processo de granulação começa com a alimentação. Trabalhadores ou máquinas colocam filme plástico ralado noMáquina de pelletização de filme plástico. Os sistemas de alimentação usam transportadores, compactadores ou alimentadores de força. O compactador corta e encolhe grandes filmes de plástico. Isso os torna mais fáceis de manusear. Os transportadores de correia movem o filme para o compactador. O compactador possui lâminas giratórias que cortam e esmagam os restos. Isso cria calor a partir do atrito. O calor encolhe e seca o material. O filme compactado entra na extrusora de maneira rápida e uniforme.

Observação: Manter a alimentação estável ajuda a máquina a funcionar bem. Interrompe as sobrecargas e submarcas. Esses problemas podem fazer com que a máquina pare ou faça pellets ruins. Os sistemas de alimentação automáticos mudam de velocidade com base na cheia do compactador. Isso economiza energia e torna o processo melhor.

Após a alimentação, o filme plástico vai para o estágio de fusão. A extrusora aquece o plástico até derreter. A temperatura deve se ajustar ao tipo de plástico. Por exemplo, o LDPE derrete a 90-125 ° C. HDPE derrete a 125-140 ° C. PP derrete a 130-175 ° C. A extrusora mantém a temperatura de 20 a 30 ° C mais alta que o ponto de fusão. Isso garante que o plástico derrete todo o caminho.

Tipo de plástico | Faixa de ponto de fusão típica (° C) |

PVC plastificado | 75 - 90 |

PVC flexível | 80 - 120 |

PVC rígido | 100 - 260 |

LDPE (polietileno de baixa densidade) | 90 - 125 |

HDPE (polietileno de alta densidade) | 125 - 140 |

Pp (polipropileno) | 130 - 175 |

PET (tereftalato de polietileno) | 225 - 260 |

PC (policarbonato) | 230 - 260 |

O processo de fusão precisa de um controle cuidadoso. Se a temperatura estiver muito baixa, o plástico não derreterá à direita. Se estiver muito alto, o plástico pode ser danificado. Um bom derretimento ajuda bem o fluxo de plástico. Também ajuda a fazer pellets com a forma e a força corretas. Se houver água no plástico, pode fazer bolhas ou pontos fracos. Secar o plástico antes de derreter é importante.

Quando o plástico é derretido, passa pela extrusora. A extrusora tem um parafuso e um barril. Eles empurram o plástico derretido para a frente. Esta etapa mistura o plástico e o torna uniforme. A extrusora também tira gases e água com uma ventilação a vácuo. O plástico passa por um dado. A matriz molda o plástico em fios longos.

MaioriaMáquinas de pelletização de filme plástico Use extrusoras de parafuso único. Alguns usam extrusoras de parafuso duplo para melhor mistura. Parafusos duplos são bons para plásticos complicados. A etapa de extrusão é importante. Ele garante que o plástico seja bem derretido e não tenha bolhas de ar ou sujeira.

Após a extrusão, os fios de plástico quente devem esfriar. O resfriamento usa banhos de água, anéis de água ou resfriamento de ar. Pelletizadores de anel de água esfriam e cortam o plástico ao mesmo tempo. O resfriamento de ar usa uma câmara de ar de ciclone dupla e um soprador. Isso funciona bem para plásticos como TPR, EVA e PVC que são sensíveis ao calor.

Com que rapidez os pellets esfriam muda sua qualidade. O resfriamento muito rápido pode quebrar os pellets. O resfriamento muito lento pode secar demais. O objetivo é esfriar os pellets apenas o suficiente. Isso os torna duros e mantém a quantidade certa de umidade, geralmente não mais que 10 a 12%. O bom resfriamento mantém os pellets fortes e reduz os resíduos.

O último passo é pelletizando. Os fios resfriados vão para um pelotizador. O pelotizador os corta em pequenos e até bolinhas. Os pellets de anel de água e fios são os mais comuns. Pelletizadores de anel de água cortam e esfriam na face da matriz. Eles são bons para filmes de PE e PP. Os pellets de fios cortaram os fios após o resfriamento. Eles fazem pellets do mesmo tamanho e forma.

l Pelletizadores de anel de água: corte e esfrie ao mesmo tempo, bom para termoplásticos.

l Peletizadores de fios: corte após o resfriamento, bom para o tamanho e a forma uniforme.

Os pellets precisam ter o mesmo tamanho. Isso ajuda no armazenamento, movimentação e uso posterior. Pellets que não são do mesmo tamanho podem causar problemas em outras máquinas. Eles podem bloquear máquinas ou derreter de forma desigual. Pellets que são do mesmo tamanho produzem melhores produtos e menos desperdício.

Dica: UMMáquina de pelletização de filme plástico Com um bom pelotizador, torna os pellets que são fáceis de usar em novos produtos.

Osistema de alimentação é o primeiro passo na máquina. Possui uma correia transportadora que move restos de plástico. O cinto geralmente possui um detector de metais. Isso mantém o metal fora e protege a máquina. O compactador corta, pressiona e aquece o filme. Isso facilita o trabalho do filme. Também ajuda a máquina a funcionar melhor. Os cientistas dizem que o tamanho e a forma dos pellets são importantes. Pellets longos podem bloquear tubos e desacelerar as coisas. Um bom sistema de alimentação mantém tudo estável e funcionando bem.

Componente | Função/descrição |

Correia transportadora (com detector de metais) | Move restos e verificações para metal |

Compactor | Cortes, prensas e aquece o filme |

A extrusora de parafuso derrete e mistura o filme plástico. Tem um parafuso que gira dentro de um barril. O parafuso empurra o plástico para a frente e aperta -o. Isso faz com que o calor esfregue, o que derrete o plástico. O parafuso também tira ar e água. Isso interrompe os problemas nos pellets. A extrusora controla como o plástico derrete. Ele envia o plástico derretido para o dado. Esta etapa é muito importante para fazer bons pellets.

A matriz molda o plástico derretido em fios ou outras formas. Os orifícios do dado decidem o tamanho dos pellets. Se os orifícios estiverem próximos do tamanho certo, os pellets serão divulgados. OPelletizer Corta os fios em pedaços pequenos. Pelletizadores diferentes fazem formas diferentes. Os pastizadores de anel de água cortam e esfriam ao mesmo tempo. Eles fazem pellets planos e redondos. Os pellets subaquáticos fazem pellets mais redondos. Os pellets de fita cortam fios sólidos em formas de cilindro. O dado e o pelotizador que você escolhe alteram o tamanho, a forma e a qualidade dos pellets.

O sistema de refrigeração dificulta o corte dos pellets quentes após o corte. As fábricas usam ar ou água para resfriar os grânulos. Os sistemas resfriados a ar economizam espaço e energia. Eles funcionam bem para lixo simples de filmes e fazem pellets secos. Os sistemas resfriados a água lidam com mais resíduos e resfriados mais rapidamente. Eles são bons para empregos maiores e mais tipos de filme. Cada sistema tem seus próprios pontos positivos. A escolha depende do tipo de plástico e quanto você precisa processar.

l Resolução ao ar: economiza energia, usa menos espaço, produz grânulos secos.

l Respondida por água: lida com mais desperdício, esfria rapidamente, produz mais pellets.

Triagem e coleção Certifique -se de que apenas bons pellets siga em frente. As máquinas usam telas que agitam para resolver poeira e pedaços quebrados. Alguns sistemas usam câmeras e raios X para verificar cada pellet. Eles procuram cores, queimaduras ou metal. Pellets ruins são retirados pela máquina. Após a triagem, uma máquina ou soprador seca os pellets. Os grânulos limpos e secos entram em uma lixeira ou silo. Eles estão prontos para serem usados em novos produtos.

Dica: o uso de máquinas para triagem e coleção mantém a qualidade do pellet alta e reduz os resíduos.

Existem diferentes máquinas de granulação para diferentes empregos. Cada máquina usa uma maneira especial de cortar o plástico. Os principais caminhos são:

l Tipo de corte de tesoura

l Tipo de corte helicoidal

l Modelo de corte do tipo v

Cada estilo de corte molda os pellets à sua maneira. Algumas máquinas se levantam de alto, enquanto outras estavam planas. Máquinas horizontais são simples de usar. Eles funcionam melhor com filmes de educação física. Máquinas verticais são mais difíceis de usar. Eles lidam com filmes de PP e usam mais força para plásticos difíceis.

Tipo | Operação facilitar | Materiais adequados | Nível de pressão | Notas |

Horizontal | Mais fácil | Pe | Mais baixo | Bom para PE, simples de usar |

Vertical | Mais complexo | Pp | Mais alto | Lida com PP, funciona a uma pressão mais alta |

Máquinas de granulação Também esfriar e cortar plástico de maneiras diferentes. Pelletizadores subaquáticos friam os pellets rapidamente na água. Isso permite que eles funcionem o tempo todo e fazem muitos pellets. Os pellets de fios cortam o plástico depois que ele esfria. Eles podem fazer muitos empregos, mas são mais lentos. Os pellets de rosto quente fazem pellets do mesmo tamanho. Eles usam mais energia e podem prejudicar o plástico, se não for cuidadosos.

Tipo de pelotizador | Características de taxa de transferência e eficiência |

Pelletizadores subaquáticos | Alta eficiência, contínua, resfriamento rápido, menos resíduos de pellets, maior investimento necessário |

Pelletizadores de fios | Processo de lote versátil, mais lento, menor custo, mais manutenção |

Pelletizadores de rosto quente | Tamanho preciso, maior uso de energia, risco de dano ao polímero |

Nota: Os pellets subaquáticos ajudam as fábricas a tornar mais pellets rapidamente. Mas eles custam mais para comprar e consertar.

Pellets de filme de plástico reciclado são usados de várias maneiras. As empresas usam esses pellets para fazer coisas novas. Os principais usos são:

l Fazendo garrafas, bandejas e utensílios de mesa.

l Fazendo envoltórios e filmes para comida, remédio e maquiagem.

l Fazendo peças de carro que precisam ser leves e fortes.

l Fazendo ferramentas médicas seguras e limpas.

l Fazendo casos e peças para eletrônicos.

l Fazendo de construir coisas como quadros de janelas e isolamento.

As fábricas reciciam filmes de PE e PP de bolsas e fazendas. As máquinas cortam, sequem e pressionam o lixo antes de fazer pellets. Esses pellets podem ser usados imediatamente para fazer coisas novas. Isso significa que menos plástico novo é necessário.

As máquinas de granulação ajudam a manter o plástico em uso por mais tempo. Isso economiza energia e faz menos poluição. O uso de pellets reciclados pode economizar até 88% da energia. Também ajuda as empresas a seguir as regras e dá a pessoas empregos.

Dica: a reciclagem de pellets de filme de plástico ajuda a Terra e torna o futuro melhor.

A granulação torna melhor o filme de plástico reciclado de várias maneiras. O processo transforma o filme em pellets que têm o mesmo tamanho e forma. Isso ajuda as fábricas a usar os pellets em novos produtos sem problemas. A linha de reciclagem pode lidar com restos feitos de diferentes plásticos, mas ainda produz calotas. Máquinas com muita automação e um pequeno design mantêm a qualidade do pellet estável.

l Os pellets reciclados perdem muito pouca qualidade, para que funcionem bem em máquinas de extrusão.

l O processo retira água e tinta por desgaseificação, deixando os pellets mais limpos.

l A filtração remove a sujeira e outras coisas que não devem estar lá, então os pellets estão limpos.

l O resfriamento ajuda os pellets a manter sua forma, para que sejam fáceis de mover e armazenar.

l Os pellets podem ser usados imediatamente em filmes, fabricação de tubos e até para produtos de filmes sofisticados.

A granulação também embala o material reciclado com força e o mantém constante. Esta etapa ajuda a máquina a alimentar melhor o material e torna o produto final maior qualidade. Muitas fábricas dizem que esses pellets mantêm cerca de 98% da qualidade do novo plástico. O processo permite que as fábricas continuem trabalhando sem parar e desperdiça menos desperdício.

Pelletizar o desperdício de filme plástico é bom para o meio ambiente. O processo transforma resíduos em pellets que podem ser usados novamente, por isso precisamos de plástico menos novo. Isso salva recursos naturais e reduz os gases de efeito estufa. As fábricas que usam máquinas de granulação ajudam a manter o plástico fora de lixões e plantas em chamas.

l O processo diminui a poluição e torna o desperdício mais barato de manusear.

l Ajuda a economizar recursos e diminui a pegada de carbono.

l Empresas que reciclaram mostram que se preocupam com o meio ambiente.

A reciclagem de filme plástico com granulamento também economiza energia. Boas máquinas de granulação podem usar 20 a 30% menos energia do que criar um novo plástico. Isso ajuda a Terra e economiza dinheiro para as fábricas. Pellets reciclados são usados em embalagens, carros e construções. Isso significa que as empresas gastam menos em novos materiais e ajudam a manter o planeta limpo.

Filme de plásticomáquinas de granulação Ajude a transformar resíduos em pellets úteis. Isso ajuda a reciclar e melhorar a fabricação para o planeta. Essas máquinas usam controles inteligentes e automação. Eles também têm bons sistemas de refrigeração. Isso ajuda a tornar os pellets fortes e do mesmo tamanho.

l Novas linhas de granulação ajudam a reduzir a poluição. Eleseconomizar energia e ajudar as fábricas a gastar menos dinheiro.

l A alimentação e classificação automáticas mantêm o trabalho estável. Isso também ajuda a fazer pellets melhores.

l As fábricas podem reciclar muitos tipos de plástico. Isso ajuda a salvar recursos naturais e mantém a terra mais limpa.

Escolher a melhor tecnologia de granulação torna o trabalho mais rápido. Também fornece melhores materiais reciclados.

Máquinas de pelletização de filme plástico pode reciclar muitos tipos de filme plástico. Eles trabalham com PE, PP, BOPP, filme de encolhimento e filme trecho. Algumas máquinas também lidam com HDPE, LDPE, PVC e plásticos que quebram com o tempo.

Essas máquinas usam filtros e telas para tirar sujeira e outras coisas. O compactador e a extrusora ajudam a limpar o plástico antes de fazer pellets.

Pellets que são o mesmo tamanho derretem da mesma maneira. Eles se movem facilmente em outras máquinas. Isso ajuda as fábricas a fazer melhores produtos e desperdiçar menos.

A reciclagem de filmes plásticos com máquinas de granulação pode economizar até 88% de energia. Isso é comparado a criar um novo plástico. Ajuda as fábricas a gastar menos dinheiro e mantêm a terra mais limpa.

Muitos novosmáquinas de granulação pode trabalhar com diferentes filmes de plástico. Os trabalhadores podem alterar as configurações para cada tipo. Isso ajuda os centros de reciclagem a lidar com muitos tipos de resíduos de plástico.

Dica: sempre olhe para o manual da máquina para encontrar as melhores configurações para cada tipo de plástico.